В сверхвысокомощных дуговых печах (СВДП) диаметром более 500 мм выбор графитовых электродов напрямую влияет на эффективность работы печи и эксплуатационные расходы. В данной статье мы подробно рассмотрим ключевые аспекты, которые помогут вам сделать правильный выбор и оптимизировать производительность электродов в соответствии с типом печи и плотностью тока.

Игольчатый кокс является одним из самых важных материалов для производства высококачественных графитовых электродов. Он обладает уникальными свойствами, которые влияют на электропроводность и термостабильность электродов. Сравнительно с другими типами кокса, игольчатый кокс имеет более упорядоченную структуру, что обеспечивает более эффективное движение электрических зарядов и лучшую термостойкость при высоких температурах.

По данным исследований, электроды, изготовленные из игольчатого кокса, имеют электропроводность на 10 - 15% выше, чем электроды из обычного кокса. Это позволяет снизить потери энергии на передаче тока и повысить общую эффективность работы СВДП. Кроме того, термостабильность игольчатого кокса обеспечивает меньшую деформацию электродов при термоциклах, что в свою очередь повышает их надежность и продлевает срок службы.

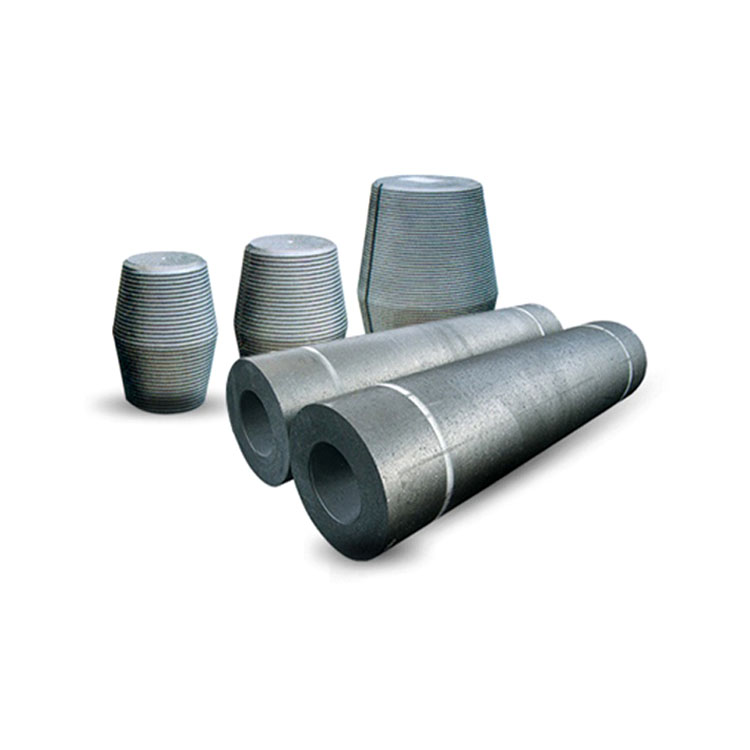

Точность обработки электродов и правильная структура резьбы на их концах играют важную роль в обеспечении механической прочности и надежности соединения электродов. При точной обработке электродов минимизируются неравномерности поверхности, что позволяет равномерно распределить нагрузку при передаче тока и снизить риск появления горячих точек.

Структура резьбы на концах электродов также влияет на надежность соединения. Современные технологии производства позволяют создавать резьбовые соединения, которые обеспечивают высокую прочность и устойчивость к вибрациям и термоциклам. Например, использование специальных форм резьбы и покрытий на резьбе может повысить надежность соединения на 20 - 30%.

При выборе графитовых электродов необходимо учитывать реальные рабочие условия СВДП, такие как плотность тока, температура, частота термоциклов и др. Например, при высокой плотности тока необходимо выбирать электроды с более высокой электропроводностью и термостойкостью. В то же время, при частых термоциклах важна механическая прочность и устойчивость электродов к деформации.

Для того чтобы лучше понять, как выбрать правильные электроды для ваших рабочих условий, можно рассмотреть сравнение традиционных электродов и высокомощных электродов в термоциклах. Традиционные электроды могут иметь более низкую электропроводность и термостойкость, что приводит к большим потерям энергии и более быстрому износу. В то время как высокомощные электроды, изготовленные с использованием современных технологий и материалов, обеспечивают более эффективную работу и меньшие эксплуатационные расходы.

Рассмотрим пример одного из крупных сталелитейных заводов. Этот завод решил заменить свои традиционные графитовые электроды на высокомощные электроды, изготовленные из игольчатого кокса и с использованием современных технологий обработки и резьбовых соединений. В результате замены электродов завод смог снизить энергопотребление на 15% и увеличить производительность на 10%.

Эти результаты были достигнуты благодаря более высокой электропроводности и термостойкости новых электродов, а также более надежному соединению между электродами. Кроме того, снижение износа электродов позволило уменьшить частоту их замены, что также привело к снижению эксплуатационных расходов.

| Параметр | Проверка |

|---|---|

| Электропроводность | Измерять с помощью специального прибора и сравнивать с нормативными значениями |

| Механическая прочность | Проверять на наличие трещин и деформаций визуально и с помощью инструментов |

| Состояние резьбы | Проверять на износ и повреждения, убедиться в правильности соединения |

| Термостойкость | Анализировать на основе истории работы и температурных режимов |

Используя этот чек-лист, вы можете регулярно проверять состояние своих графитовых электродов и своевременно принимать решения о замене или ремонте.

Хотите повысить эффективность работы своей СВДП и снизить эксплуатационные расходы? Узнайте больше о наших высокомощных графитовых электродах и как они могут помочь вашему предприятию!