Представьте себе, что вы являетесь владельцем или менеджером сталелитейного завода. Однажды, из-за неисправности электрода в вашей сверхмощной дуговой печи (EAF), печи пришлось остановить. Это привело к значительным потерям: остановка производства, дополнительные затраты на ремонт и восстановление. Например, в одном из сталелитейных заводов потеря дохода из-за такой неисправности достигла нескольких тысяч долларов в день. Это вызывает глубокое беспокойство и желание найти решение, которое поможет избежать таких ситуаций в будущем.

При выборе графитовых электродов для сверхмощных дуговых печей, один из ключевых факторов - это материал. Основным материалом для производства высококачественных графитовых электродов является игольчатый кокс. И как же он отличается от обычного графитового материала?

| Материал | Проводимость | Термостойкость |

|---|---|---|

| Игольчатый кокс | Высокая. Имеет более упорядоченную структуру, которая способствует более эффективному движению электронов, что в свою очередь повышает проводимость на 20 - 30% по сравнению с обычным графитом. | Высокая. Лучше выдерживает резкие изменения температуры, снижая риск трещин и поломок при нагреве и охлаждении печи. |

| Обычный графит | Низкая. Неструктурированная структура препятствует свободному движению электронов, что приводит к более высоким потерям энергии при передаче тока. | Низкая. Более склонен к образованию трещин при резких изменениях температуры, что может привести к поломке электрода и остановке печи. |

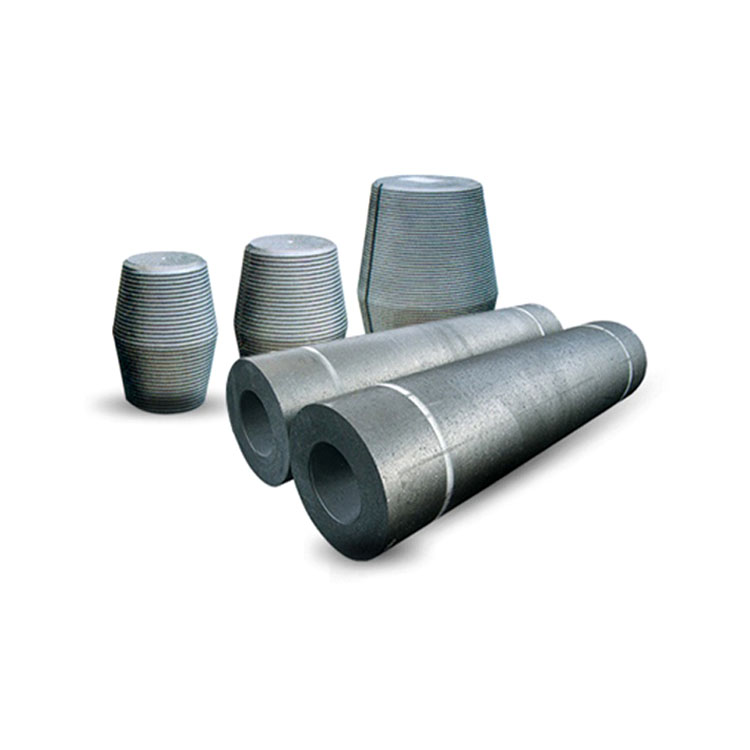

Помимо материала, еще важными аспектами являются качество механической обработки и структура резьбы на концах электродов. Высокая точность механической обработки обеспечивает более надежный и равномерный контакт между электродами, что в свою очередь повышает эффективность передачи тока. Например, если обработка не точна, может возникнуть неравномерное распределение тока, что приведет к перегреву и быстрому износу электродов.

Резьбовая структура на концах электродов также играет важную роль. Оптимальная структура резьбы обеспечивает надежное соединение электродов и равномерное распределение плотности тока. Например, неправильно спроектированная резьба может привести к тому, что соединение между электродами будет не надежным, что может привести к разрыву тока и поломке электрода.

Рассмотрим реальный пример. В одном из сталелитейных заводов было решено заменить старые электроды на более высококачественные, изготовленные из игольчатого кокса и с более точной механической обработкой. После замены электродов, завод смог снизить энергопотребление на тонну стали на 15% и увеличить производительность на 10%. Это показывает, что правильный выбор электродов может привести к значительным экономиям и повышению эффективности производства.

Для того, чтобы помочь вам контролировать состояние электродов и избегать поломок, мы предлагаем вам простой чек-лист для регулярного осмотра электродов. Этот чек-лист включает в себя проверку внешнего вида электродов, измерение диаметра и длины, проверку состояния резьбы на концах и другие важные параметры. Регулярное использование этого чек-листа поможет вам своевременно обнаружить неисправности и заменить электроды до того, как это приведет к поломке печи.

Очень часто, при выборе электродов, многие сталелитейные заводы стремятся к использованию электродов с большим диаметром. Однако, это не всегда правильный подход. Важно помнить, что диаметр электрода должен соответствовать мощности печи и плотности тока. Например, если диаметр электрода слишком большой для вашей печи, это может привести к неравномерному распределению тока и перегреву электродов. Поэтому, при выборе электродов, важно учитывать все параметры вашей печи и производственного процесса.

Если вы ищете надежные графитовые электроды для вашего сверхмощного дугового печи, которые помогут вам повысить эффективность производства и снизить энергопотребление, то нажмите на кнопку ниже, чтобы узнать больше о наших продуктах и услугах. Узнать больше о сверхмощных графитовых электродах