В современных сталелитейных производствах эффективность нагрева ковша напрямую влияет на производственную цикличность и качество выпускаемой продукции. Однако многие заводы сталкиваются с проблемами — медленный прогрев и неравномерное распределение температуры внутри ковша. Эти факторы приводят к увеличению времени подготовки к работе, снижению выхода готового металла и росту энергозатрат.

На одном из крупнейших металлургических комбинатов России после внедрения системы многослойной теплоизоляции с использованием 蛭石овой плиты Sunrise среднее время нагрева ковша сократилось с 4,2 часов до 2,7 часов — это снижение на 35,7%. При этом температурная разница между верхним и нижним слоями уменьшилась с 120°C до менее чем 35°C, что обеспечило стабильную подачу стали в печь без перегрева или переохлаждения.

| Параметр | До оптимизации | После оптимизации |

|---|---|---|

| Время нагрева (часы) | 4,2 | 2,7 |

| Температурная неоднородность (°C) | 120 | <35 |

| Энергопотребление (кВт·ч/цикл) | 1800 | 1450 |

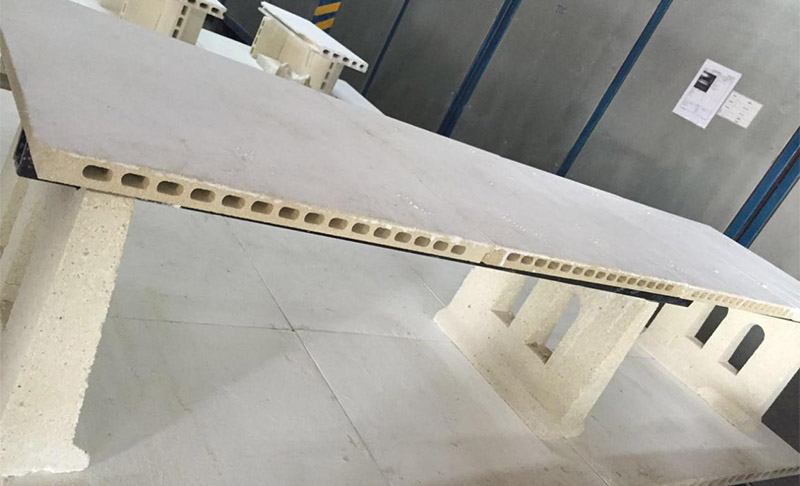

Оптимизация начинается с проектирования многослойной структуры. Вместо однородного слоя теплоизоляции рекомендуется использовать следующий порядок:

Такая структура позволяет сохранить до 92% тепла внутри ковша при минимальных потерях, что особенно важно для производств с высокой частотой загрузки.

Чтобы добиться максимального эффекта, важно не только правильно выбрать материалы, но и скорректировать технологические параметры:

Если вы стремитесь повысить эффективность своей сталелитейной линии и минимизировать простои, стоит рассмотреть инновационные решения от Sunrise. Уже более 300 предприятий в Европе, Азии и СНГ используют наши материалы для повышения надёжности и экономичности работы ковшей.

Загляните в наш каталог решений для сталелитейной промышленности — там собраны реальные кейсы, технические характеристики и поддержка специалистов.

Узнать больше о высокотемпературной изоляции Sunrise