Выбор графитовых электродов высокой мощности: пошаговая инструкция от анализа условий эксплуатации до точного соответствия

В статье системно раскрывается применимость графитовых электродов высокой мощности при выплавке различных марок стали, с акцентом на типичные трудности выбора в электродуговых сталеплавильных печах. Анализируются ключевые параметры электродов — коэффициент теплопроводности, устойчивость к окислению, термостойкость и удельное сопротивление — в сочетании с реальными условиями плавки: температурный диапазон, состав шлака и интенсивность подачи кислорода. Предлагается научно обоснованный процесс подбора с практическими методами тестирования на объекте. На основе реальных кейсов показаны риски неправильного использования стандартных электродов и их последствия для оборудования и безопасности. Визуализация через диаграммы и таблицы повышает понятность и применимость решений. Статья предназначена для технических специалистов и менеджеров сталеплавильных цехов, стремящихся повысить точность выбора и безопасность производства.

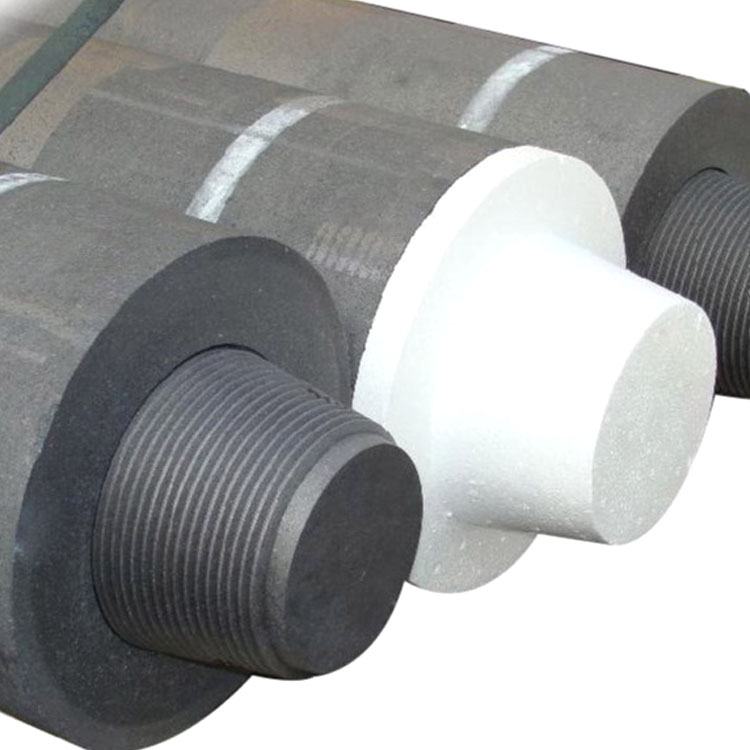

Как правильно выбрать высокомощные графитовые электроды: практическое руководство для сталелитейных заводов

При производстве стали в дуговых печах выбор графитовых электродов — это не просто технический вопрос, а ключ к эффективности, безопасности и экономии. Многие сталелитейные предприятия сталкиваются с проблемами из-за неправильного подбора электродов, особенно при работе с разными марками стали: нержавеющей, легированной или высоколегированной. В этой статье мы подробно рассмотрим, как на основе реальных данных и промышленных практик сделать точный выбор.

Ключевые параметры, которые нельзя игнорировать

Основные характеристики, влияющие на срок службы и эффективность электрода:

- Теплопроводность (W/m·K): Для интенсивного нагрева в печах с температурой выше 1600°C требуется значение ≥ 120 W/m·K. Ниже — риск перегрева и растрескивания.

- Оксидационная стойкость: При использовании кислых шлаков (например, в производстве нержавеющей стали) важно выбирать электроды с покрытием из борокарбида или добавками оксида церия — снижает окисление на 40–60% по сравнению с обычными.

- Термостойкость: Электроды должны выдерживать более 50 циклов нагрева-охлаждения без потери прочности. Показатель ниже 30 — опасен для оборудования.

- Удельное сопротивление (мкОм·м): Оптимальное значение для высокомощных электродов — от 12 до 18 мкОм·м. Слишком низкое — повышенные токи, перегрев; слишком высокое — потеря мощности.

Примеры ошибок и их последствия

На одном из российских заводов было замечено, что использование стандартных электродов вместо высокомощных при выплавке легированной стали привело к частым поломкам (до 3 раз за месяц). Причина — недостаточная термостойкость и высокая реакция с кислотным шлаком. После перехода на специализированные электроды с защитным покрытием производительность выросла на 27%, а затраты на ремонт снизились на 40%.

Еще один случай: предприятие в Казахстане применяло электроды с низкой теплопроводностью (менее 100 W/m·K) для плавки высоколегированной стали. Это вызвало перегрев в зоне контакта с дугой, что привело к деформации электрода и остановке печи на 48 часов. Ущерб составил около $12 000.

Практическая методика подбора

Чтобы избежать ошибок, рекомендуем следующий алгоритм:

- Определите тип стали (нержавеющая, углеродистая, легированная).

- Измерьте среднюю температуру плавки (обычно 1500–1700°C).

- Проанализируйте состав шлака (кислый, основной, нейтральный).

- Оцените интенсивность продувки кислородом (выше 100 м³/час требует более стойких электродов).

- Выберите электрод с параметрами, соответствующими этим условиям.

Это не теория — это проверенная на практике методика, применяемая ведущими металлургическими компаниями Европы и Азии. Мы регулярно проводим тестирование в лаборатории и на реальных объектах, чтобы гарантировать соответствие заявленным характеристикам.

Готовы оптимизировать вашу плавку? Получите бесплатную консультацию по подбору электродов!

Мы поможем вам точно подобрать высокомощные графитовые электроды под ваши конкретные условия работы — без лишних затрат и рисков.

Запросить индивидуальное решение →

Важно помнить: правильный выбор электрода — это инвестиция в стабильность производства, безопасность персонала и долгосрочную рентабельность. Не стоит экономить на этом этапе — лучше обратиться к специалистам заранее.