В сталелитейной промышленности эффективность и стабильность работы электродуговых печей напрямую зависят от правильного подбора графитовых электродов. При выборе необходимо учитывать конкретную модель печи и соответствующий уровень плотности тока — неправильно подобранные электроды могут привести к увеличению энергозатрат и сокращению срока службы оборудования.

Основным компонентом качественного электрода является針状焦 (针状焦, needle coke) — высокочистый углеродный материал с графитовой структурой, обеспечивающий исключительно низкое электрическое сопротивление и высокую термостойкость. Использование针状焦 высочайшего качества позволяет снизить удельное сопротивление электрода до 6–8 μΩ·м, что в среднем улучшает токопроводимость на 10–15% по сравнению с материалами низшего сорта.

Многие инженеры и закупщики допускают ошибку, выбирая диаметр электрода исключительно по стандартным таблицам, не учитывая специфические условия эксплуатации дуговой печи. Так, превышение диаметра электродов при низкой плотности тока ведёт к избыточной массе и повышенным затратам на обслуживание, в то время как слишком узкие электроды при высокой плотности вызывают ускоренный износ и повышенные тепловые потери.

Рекомендуется придерживаться оптимального соотношения:

| Тип печи EAF | Оптимальная плотность тока (A/cm²) | Рекомендуемый диаметр электрода (мм) |

|---|---|---|

| Стандартный EAF | 25–30 | 350–400 |

| Сверхвысокопроизводительный EAF | 35–40 | 450–500 |

Такой подход позволяет избежать роста контактного сопротивления и снижает вероятность электрического пробоя, значительно улучшая стабильность дуговых процессов.

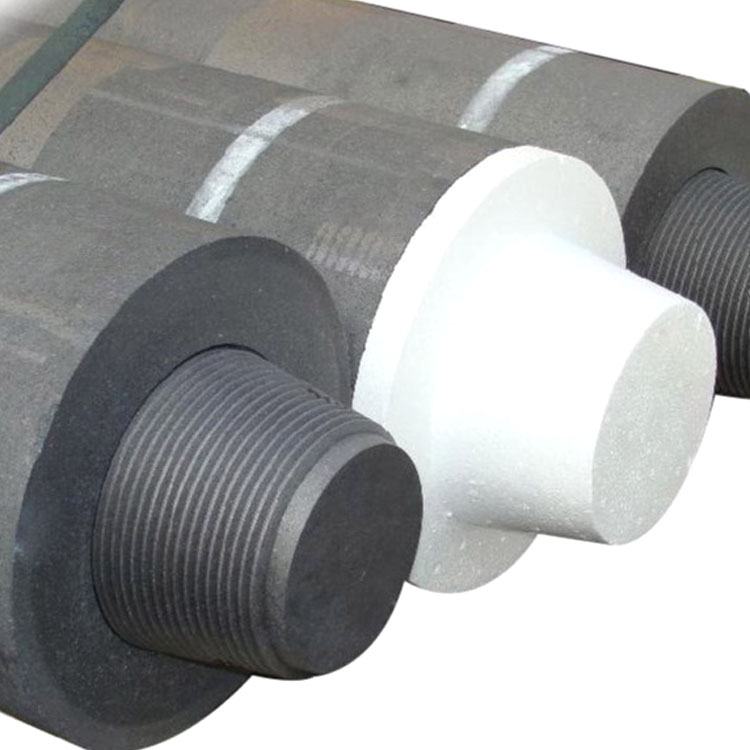

Продвинутая механическая обработка торца электрода, включая прецизионное нарезание резьбы, напрямую влияет на качество электрического контакта между сегментами. Правильно спроектированная и обработанная резьбовая поверхность обеспечивает равномерное распределение напряжений и предотвращает ослабление соединения при тепловых расширениях.

Согласно исследованиям, электрод с оптимальной резьбой и минимальными отклонениями по диаметру на конце демонстрирует увеличение срока службы на 15–20%, что ведет к снижению частоты замены и сокращению затрат на простой печи.

В одном из крупных заводов металлургической промышленности, внедрение рекомендаций по подбору электродов на базе анализа параметров печи и плотности тока позволило:

Регулярный мониторинг параметров электрода с помощью специализированных инструментов (например, измерителей электрического сопротивления и тепловых камер) позволяет своевременно выявлять износ и дефекты. Внедрение протоколов технического обслуживания на основе данных измерений способствует пролонгации срока службы электродов и снижению рисков аварий.

Рекомендуется проводить инспекции не реже одного раза за смену с использованием простой таблицы оценки состояния, которая включает критерии:

– остаточная длина электрода;

– состояние резьбы и концевых поверхностей;

– уровни электрокоррозии и трещин.

Современные графитовые электроды, изготовленные из высококачественного针状焦 с учетом параметров каждой печи, поддерживают переход отрасли к более экологичным технологиям. Уменьшение энергетических потерь и повышение эффективности дугового процесса способствуют достижению целей устойчивого развития и повышают общую рентабельность производства.

Откройте для себя преимущества качественных сверхвысокопроизводительных графитовых электродов и оптимизируйте свой производственный процесс уже сегодня!

Заказать высококачественные сверхвысокопроизводительные графитовые электроды