Эффективное определение совместимости графитовых электродов с конкретными марками стали на месте эксплуатации

01 02,2026

Советы по применению

В статье рассматриваются практические методы и этапы проведения полевых испытаний для точной оценки того, насколько высокомощные графитовые электроды соответствуют требованиям плавки определённых марок стали в условиях электропечи. Детально анализируются ключевые показатели: теплопроводность, стойкость к окислению, термоустойчивость и электросопротивление, с учётом влияния температур плавки, шлака и процессов дутья кислорода. Представлены научно обоснованные подходы к выбору электродов на базе реальных заводских данных, а также раскрыты типичные ошибки в применении и методы их предотвращения. Информация сопровождается наглядными схемами, таблицами и анализом кейсов, что способствует повышению точности технических решений и стабильности производства на сталеплавильных предприятиях.

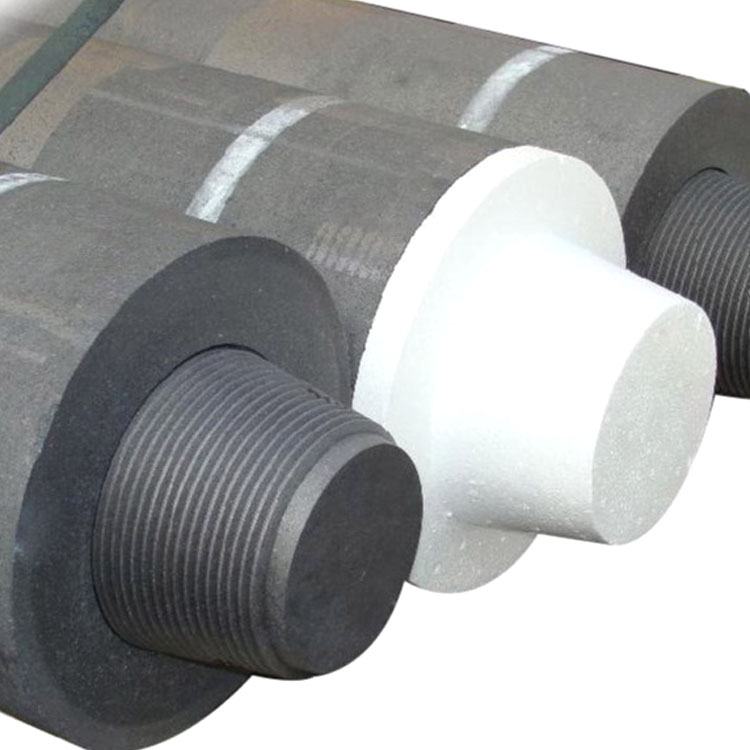

Как определить совместимость высокомощных графитовых электродов с конкретными марками стали: практические методы тестирования на производстве

В современной сталелитейной промышленности правильный выбор графитового электрода — ключевой фактор стабильного и эффективного проведения электроплавки в электродуговых печах. В частности, высокомощные графитовые электроды должны соответствовать особым требованиям различных марок стали, учитывая эксплуатационные условия и химический состав расплава. Способность оперативно и точно определить пригодность электродов с помощью полевых испытаний позволяет минимизировать производственные риски и повысить качество продукции.

Основные технические параметры, влияющие на выбор электрода

Для адекватного подбора электрода под конкретный тип стали необходимо охарактеризовать ключевые эксплуатационные показатели:

- Теплопроводность: обеспечивает равномерное распределение температуры, предотвращая перегрев и деформацию электрода. Оптимальные значения колеблются в диапазоне 80–130 Вт/(м·К).

- Окислительная стойкость: важна в условиях присутствия агрессивных газов и высокой температуры — повышает срок службы и предотвращает разрушение.

- Термическая ударная прочность: характеризует сопротивляемость резким перепадам температур. Минимальный показатель для электродов, используемых в сталеплавильном производстве, — 15–20 МПа·м½.

- Удельное электрическое сопротивление: влияет на уровень энергопотребления и стабильность дуги. Предпочтительно держать в границах 10^−5 Ом·м для высокомощных электродов.

Анализ условий плавки и требования марок стали

Влияние факторов, таких как температура расплава (обычно 1600–1800 °C), химический состав шлака, а также режим продувки кислородом, существенно определяет характеристики требуемого электрода:

- Высокоуглеродистые марки требуют электро́ды с улучшенной термостойкостью и окислительной защитой.

- Нержавеющие стали предъявляют повышенные требования к антикоррозионным свойствам электродов из-за наличия хрома и никеля в расплаве.

- Легированные стали требуют баланса между теплопроводностью и механической прочностью.

Практические методы полевого тестирования совместимости электродов

Использование полного комплекса тестов на производстве способствует точной оценке пригодности электрода:

- Измерение теплопроводности методом теплового потока: применяют контактные датчики и тепловизионные камеры с погрешностью не более 5%.

- Окислительная стойкость: исследуется помещением проб электродов в контролируемую атмосферу с измерением потери массы за 24-48 часов при температуре 600–800°C.

- Тест на термический удар: проводят циклы нагрева до 1200 °C с последующим резким охлаждением и фиксацией трещин под микроскопом с разрешением 100×.

- Электрическое сопротивление: определяют четырёхточечным методом с калиброванным измерительным оборудованием. Отклонения не должны превышать ±3%.

Алгоритм выбора электрода на основе данных тестов

Для повышения точности выбора рекомендуем структурированный подход:

- Шаг 1: Сбор технических характеристик требуемой марки стали и условия плавки.

- Шаг 2: Проведение полевых испытаний электродов в реальных условиях цеха.

- Шаг 3: Сопоставление результатов тестов с эксплуатационными требованиями (например, допустимый диапазон термоударной прочности для конкретной стали).

- Шаг 4: Принятие решения с учётом анализа риска и экономической эффективности.

Представленный алгоритм значительно снижает вероятность ошибочного подбора, что в среднем сокращает простои оборудования на 12–18% и увеличивает ресурс электродов на 20–25%.

Типичные ошибки и рекомендации по их предотвращению

Практический опыт сталелитейных предприятий выявил частые просчёты:

- Использование электродов с низкой окислительной устойчивостью приводит к быстрому износу и непредвиденным остановкам.

- Недооценка термического удара вызывает растрескивание и преждевременные замены.

- Пренебрежение измерением фактического сопротивления ухудшает энергетическую эффективность.

Для минимизации данных рисков важно регулярно обновлять техническую документацию, проводить обучающие семинары для персонала и использовать комплексный подход к контролю качества.

Готовы повысить эффективность своего производства?

Заказать консультацию по подбору графитовых электродов