Технический анализ сверхкрупных графитовых электродов: ключевые факторы повышения эффективности сталеплавильных дуговых печей

30 11,2025

Технические знания

В статье представлено глубокое исследование технических аспектов применения сверхкрупных графитовых электродов диаметром свыше 500 мм в процессе сталеплавления дуговыми печами. Особое внимание уделяется преимуществам больших размеров и усовершенствованной конструкции электродов, обеспечивающей стабильность электрической дуги и оптимизацию процесса плавки сырья. Рассмотрены ключевые методы установки, обслуживания и замены электродов, позволяющие значительно продлить срок службы оборудования, повысить непрерывность производства и качество конечного продукта. Материал предназначен для технических специалистов и производственных команд, стремящихся повысить эффективность и экологичность сталеплавильного производства. Включены реальные кейсы и рекомендации по практической эксплуатации для улучшения технологического уровня и выбора оптимальных решений.

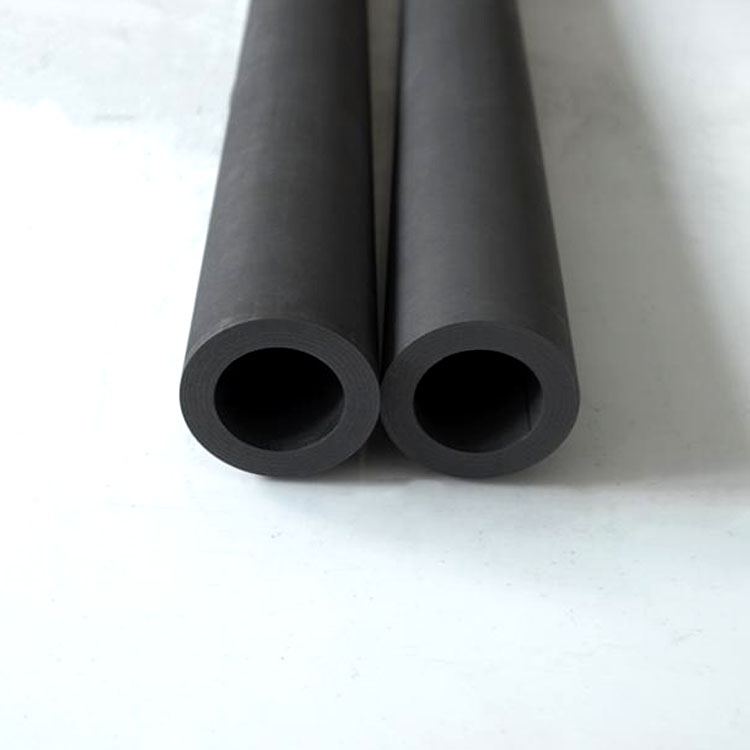

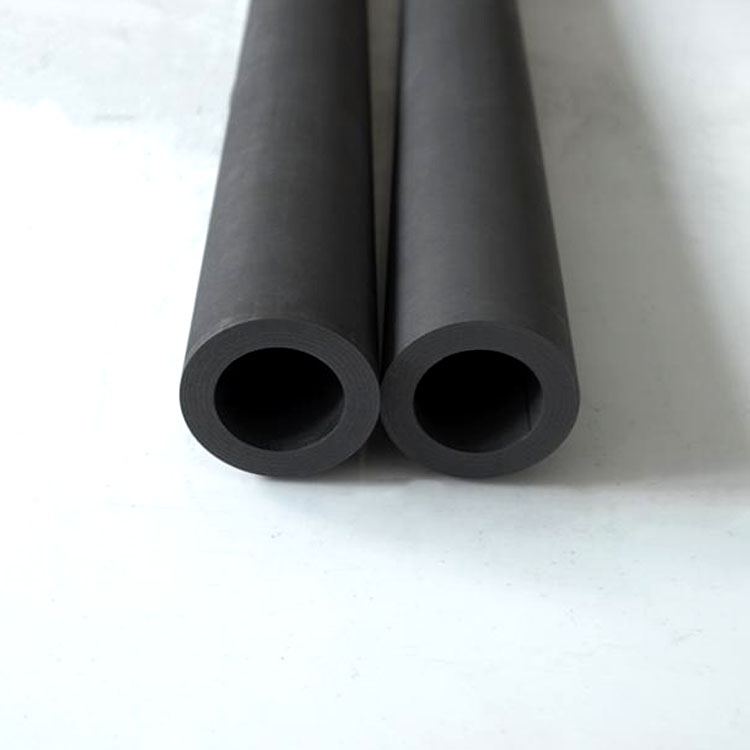

Технический анализ сверхбольших графитовых электродов диаметром свыше 500 мм

Сверхбольшие графитовые электроды являются критическим элементом для оптимизации процесса выплавки стали в электродуговых печах (ЭДП). Диаметры выше 500 мм обеспечивают существенные преимущества в плане стабильности дуги и эффективности плавления, что напрямую влияет на производительность и экологическую устойчивость сталеплавильных цехов.

Принцип работы и преимущества больших диаметров

Использование графитовых электродов с диаметром более 500 мм обеспечивает несколько ключевых технологических улучшений:

- Увеличенная площадь сечения способствует снижению удельного сопротивления, что уменьшает потери мощности и повышает эффективность подачи энергии.

- Стабильность дугового разряда достигается за счет улучшенной теплоотводящей способности и однородности структуры электрода.

- Увеличенный срок службы электродов благодаря уменьшению износа и снижению вероятности образования трещин.

| Параметр |

Стандартные электроды (300 мм) |

Сверхбольшие электроды (500+ мм) |

| Средний срок службы электродов, часов |

1200–1500 |

1800–2400 |

| Удельное сопротивление, мкОм·м |

6.0–7.5 |

4.0–5.5 |

| Электропотребление, кВтч на тонну стали |

420–460 |

350–380 |

Оптимизация конструкции для максимальной эффективности

Конструкция сверхбольших электродов учитывает точную геометрию внутренних пор и ориентированную кристаллическую структуру графита, что обеспечивают лучшее распределение температуры и минимизацию микротрещин. Важной является технология прессования и контролируемый процесс обжига, гарантирующие однородность параметров по всей длине электрода.

Практические аспекты монтажа и обслуживания

Монтаж и техническое обслуживание электродов напрямую влияют на стабильность работы ЭДП и увеличивают ресурс эксплуатации изделий. Рассмотрим ключевые рекомендации для производственного персонала:

- Контроль чистоты поверхности контакта: своевременное удаление загрязнений и окалин снижает контактное сопротивление.

- Точное центровое позиционирование: правильное выравнивание предотвращает неравномерный износ и минимизирует риск поломок.

- Своевременный визуальный осмотр и измерение длины: отслеживание износа позволяет запланировать замену вне критических ситуаций.

- Использование оригинальных комплектующих: запасные части и клеи с сертификацией обеспечивают надежность соединений.

Реальные кейсы повышения производительности

На примере завода в Центральной Европе, внедрение графитовых электродов диаметром 600 мм позволило сократить энергопотребление на 15% и увеличить непрерывность плавки на 20%. Отзывы технических специалистов подтверждают улучшение управления температурой и снижение количества аварийных простоев.

Экологический аспект и устойчивое развитие

Интеграция сверхбольших электродов способствует снижению выбросов СО₂ благодаря снижению потребляемой электроэнергии и повышенной эффективности плавления. Эти изменения поддерживают современные требования к "зеленому" производству и дают конкурентное преимущество на международном рынке.

Лучшие практики эксплуатации и рекомендации

Для повышения эффективности использования сверхбольших графитовых электродов эксперты отрасли рекомендуют:

- Интегрировать регулярные обучающие программы для операционного персонала с практическими симуляциями.

- Автоматизировать мониторинг параметров тока и температуры в реальном времени.

- Внедрять систему анализа отказов и предиктивного обслуживания для минимизации незапланированных простоев.

Часто задаваемые вопросы (FAQ)

-

В: Как определить момент замены сверхбольшого электрода?

-

О: Замена рекомендуется при износе длины электрода более 30%, при появлении видимых трещин или уменьшении мощности дуги.

-

В: Как минимизировать риск поломки при установке?

-

О: Использовать специализированное оборудование для центрирования, соблюдать рекомендованные методы натяга и подключать электроды поочередно с учетом температурного режима.

-

В: Какие материалы используются для клеевых соединений в электродах?

-

О: Применяются высокотемпературные клеи на основе фенольных смол с добавками графита, обеспечивающие прочность и электропроводность.