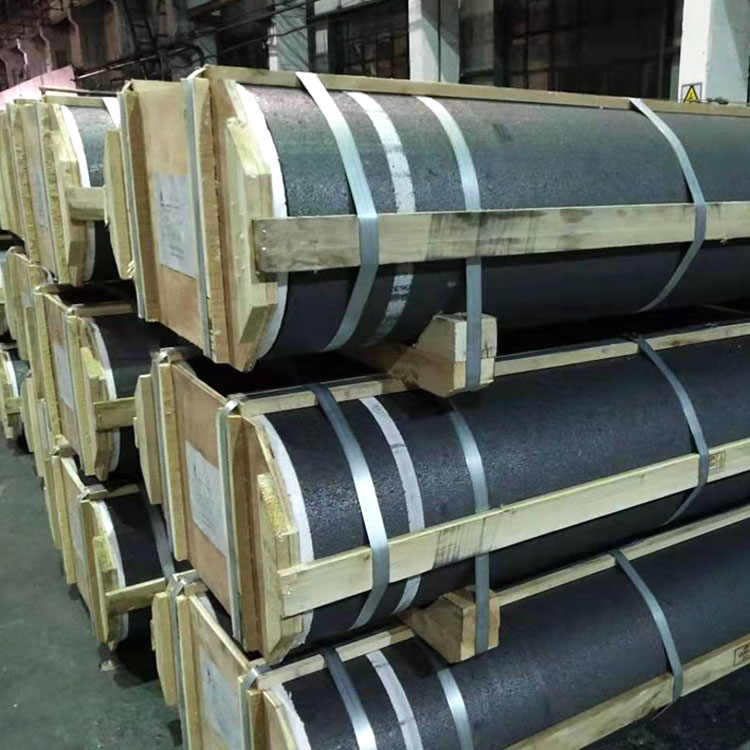

Высокопроизводительные графитовые электроды являются критическим компонентом в процессе сталеплавильного производства в электродуговых печах. Их долговечность напрямую влияет на эффективность производства и себестоимость перевозки сырья и готового продукта. Несмотря на достижения в технологии производства, остаются значительные вариации в сроках службы электродов, обусловленные в первую очередь качеством материала и параметрами обжига.

Основным фактором, влияющим на электрические и термические свойства графита, является содержание примесей в исходных материалах. Высокий уровень примесей, таких как оксиды металлов и неуглеродные включения, повышает объём электрического сопротивления, а также снижает термическую стабильность. Это приводит к ускоренному образованию трещин при тепловом шоке и увеличению износа электрода во время работы.

Исследования показывают, что снижение содержания примесей с 1,5% до менее 0,5% способствует уменьшению электрического сопротивления до 10% и улучшению термоциклической стойкости на 20–25%. "Чистота графитового материала — основополагающий компонент в обеспечении стабильной работы печи,"

— отмечают ведущие металлурги.

Процесс обжига оказывает определяющее влияние на микроструктуру электрода, в частности на пористость и механическую прочность. При недостаточном контроле температуры возникает неравномерное снижение пористости, что провоцирует внутренние напряжения и способствует возникновению дефектов.

На графике представлена корреляция между температурой обжига (в диапазоне 1800–2200 °C) и уровнем пористости. Оптимальная температура обжига около 2100 °C обеспечивает минимальную пористость (~5%) и максимальную механическую прочность, что значительно уменьшает вероятность механических повреждений и снижает износ.

Режим работы печи, включая колебания температуры, распределение силы тока и привычки обслуживания, оказывает комплексное воздействие на срок службы электродов. Высокая частота температурных циклов и колебаний тока создают экстремальные условия теплового стресса, ускоряя разрушение структуры графита.

В то же время, регулярный мониторинг пористости и прочностных показателей позволяет своевременно выявить начальные стадии деградации и принять меры для снижения потерь. Это включает в себя оптимизацию кривых подачи тока и проведение планового технического обслуживания электродов.

Изучения повреждений графитовых электродов выявляют наиболее частые типы разрушений: трещины из-за теплового шока, эрозия поверхности и механические сколы. Последние зачастую связаны с неправильной эксплуатацией, например, резкими изменениями тока и несоблюдением графика технических осмотров.

Практические рекомендации включают:

Если вы стремитесь увеличить срок службы графитовых электродов и стабилизировать процессы плавки, свяжитесь с нами для получения индивидуальных решений и технической документации. Наша команда готова помочь воплотить в жизнь лучшие практики и высокотехнологичные материалы для вашего производства.