Dans un contexte mondial où la production sidérurgique cherche à concilier performance et durabilité, l’usage d’électrodes en graphite de plus de 500 mm de diamètre bouleverse les standards des fours à arc électrique (EAF). Ce document présente une analyse technique détaillée de ces électrodes, mettant en lumière leur conception innovante, leur application pratique, ainsi que leur contribution substantielle à la réduction des coûts et à la transition écologique dans le recyclage du métal.

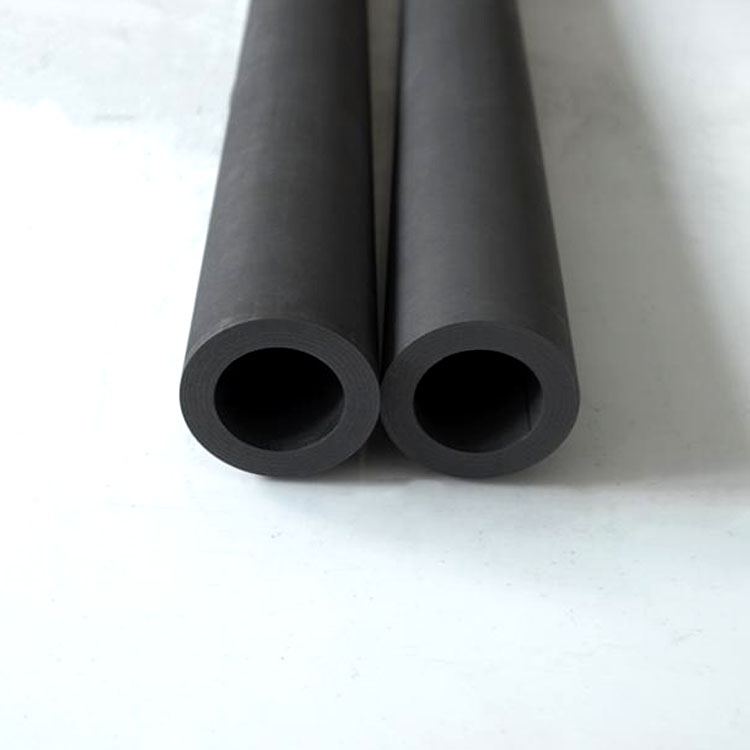

L’augmentation du diamètre des électrodes jusqu’à 500 mm et au-delà permet d’accroître la capacité de transport de courant, ce qui se traduit par une stabilité renforcée de l'arc électrique. En effet, la surface plus large minimise la densité de courant, réduisant ainsi l'usure prématurée et les ruptures fréquemment observées avec des diamètres standards.

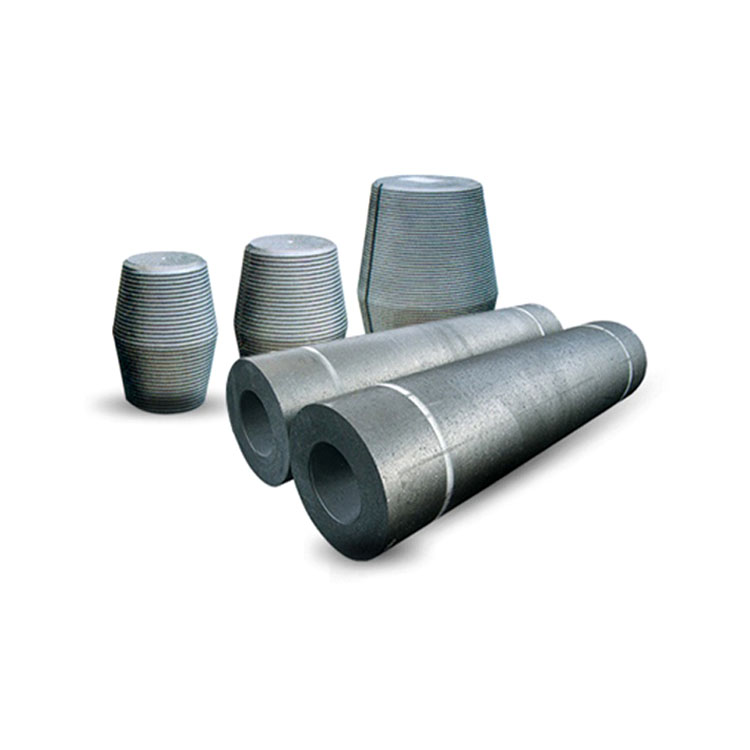

Par ailleurs, la structure filetée optimisée joue un rôle critique. Des analyses microstructurales démontrent que des filets profilés en hélice permettent une meilleure répartition des contraintes mécaniques lors de l’installation et du fonctionnement, améliorant la conductivité électrique et limitant les phénomènes d’arc instable. L'efficacité de fusion s’en trouve directement augmentée, contribuant à des gains de productivité notables.

Du point de vue opérationnel, le succès de l’utilisation des électrodes de grand diamètre repose sur une série de pratiques clés. L’installation exige une calibration rigoureuse des coupleurs et un alignement optimal pour éviter les micro-courants de fuite. Des points de contrôle réguliers, notamment le nettoyage des surfaces de contact et le diagnostic par thermographie infrarouge, sont essentiels pour anticiper l'usure.

Le remplacement périodique de segments électrodes intègre un protocole sécurisé, minimisant l’exposition aux risques thermiques et mécaniques. Ces démarches permettent de maximiser le taux d’utilisation et de prolonger la durée de vie effective des électrodes, limitant ainsi les coûts liés aux arrêts imprévus.

Une aciérie européenne spécialisée dans le recyclage du ferraillage a rapporté, après adoption de notre solution, une augmentation de la longévité des électrodes de plus de 30 %. Cette amélioration a été obtenue grâce à une combinaison d’optimisation des paramètres de soudure des filets, de strict contrôle de l’environnement de travail et d’un plan de maintenance prédictif.

| Paramètre | Durée de Vie Avant Optimisation | Durée de Vie Après Optimisation | % d’Amélioration |

|---|---|---|---|

| Electrode 510 mm | 1000 heures | 1300 heures | +30% |

Au-delà des gains techniques, l’adoption de ces électrodes s’inscrit dans la dynamique globale de décarbonation de la sidérurgie. Grâce à une meilleure efficacité énergétique, les fours équipés voient leur consommation électrique diminuée jusqu’à 8 % en moyenne. Cette réduction entraîne une baisse significative des émissions de CO2, estimée à environ 15 000 tonnes par an pour une installation moyenne.

De plus, la diminution des pannes et la prolongation de la durée de vie des électrodes réduisent le volume de déchets liés aux casses, renforçant la circularité des matériaux.

Dans une optique de déploiement opérationnel, il est recommandé aux responsables techniques d’investir dans des formations ciblées sur la manipulation des électrodes de grand diamètre, ainsi que dans des outils de diagnostic avancés. La standardisation des procédures de changement et de maintenance s’avère aussi cruciale pour capter pleinement les bénéfices techniques et financiers.

« Nos électrodes en grand diamètre ont transformé nos opérations — l’augmentation de la stabilité électrique a réduit les interruptions, tout en favorisant une production plus propre et rentable. » – Ingénieur en chef, Acier International

En somme, l’adoption d’électrodes en graphite de grand diamètre dépasse la simple innovation technique : c’est un levier stratégique pour les aciéries engagées dans la réduction de leur empreinte carbone et l’optimisation de leur rentabilité.