La demande croissante de production d’acier plus propre, plus rapide et moins énergivore pousse les sidérurgistes à repenser leurs processus. Parmi les innovations technologiques les plus impactantes, les électrodes de graphite de diamètre supérieur à 500 mm se démarquent comme un facteur décisif dans l’amélioration des performances des fours à arc (EAF). En effet, leur conception avancée permet non seulement une meilleure stabilité de l’arc électrique, mais aussi une réduction significative du temps de fusion et une extension de la durée de vie.

Les électrodes de grande section offrent une conductivité électrique supérieure — jusqu’à 15 % de gains en efficacité par rapport aux modèles standard — grâce à leur surface de contact accrue avec le bain de métal. Un test mené dans une usine de Lorraine a montré que les électrodes de 600 mm permettent une température moyenne atteinte en 12 % moins de temps qu’un modèle classique de 450 mm. Cette amélioration directe se traduit par une baisse de consommation énergétique de 7–10 % par tonne d’acier produite.

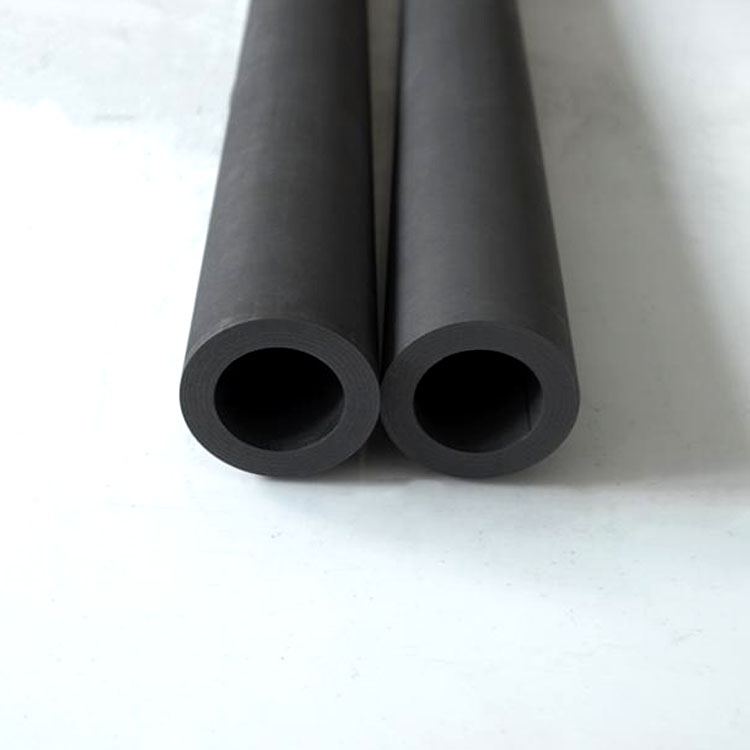

La géométrie précise (cylindre parfait + connexion filetée) est bien plus qu’un détail technique : elle garantit une installation rapide, une répartition uniforme des contraintes mécaniques et une minimisation des pertes thermiques. Selon Jean-Luc Moreau, ingénieur en chef chez ArcelorMittal France :

“L’alignement parfait des électrodes et leur résistance aux chocs thermiques ont permis de réduire les arrêts imprévus de 35 % sur notre ligne EAF.”

Dans une unité de 120 tonnes à Valenciennes, l’introduction de ces électrodes a entraîné une diminution de 12 % du coût énergétique annuel, soit environ €45 000 économisés sur un cycle de 12 mois. De plus, la durée de vie moyenne est passée de 180 heures à 240 heures — un gain de 33 % qui réduit considérablement les coûts de maintenance.

Les opérateurs constatent également une meilleure gestion des conditions de travail : moins de vibrations, moins de risques de rupture, et une facilité d’entretien accrue. Les instructions d’installation, validées par les fabricants, sont désormais intégrées dans les manuels de formation interne des ateliers.

Avec la pression mondiale pour réduire les émissions CO₂, les électrodes de graphite haute performance deviennent un pilier stratégique dans la transition vers des procédés EAF à faible empreinte carbone. Leur capacité à fonctionner à des puissances élevées tout en maintenant une longévité optimale répond directement aux exigences des normes ISO 14001 et des certifications environnementales européennes.

Découvrez comment nos solutions d’électrodes ultra-épaisses peuvent améliorer votre productivité, réduire vos coûts énergétiques et allonger la durée de vie de vos équipements.

Explorer les solutions techniques