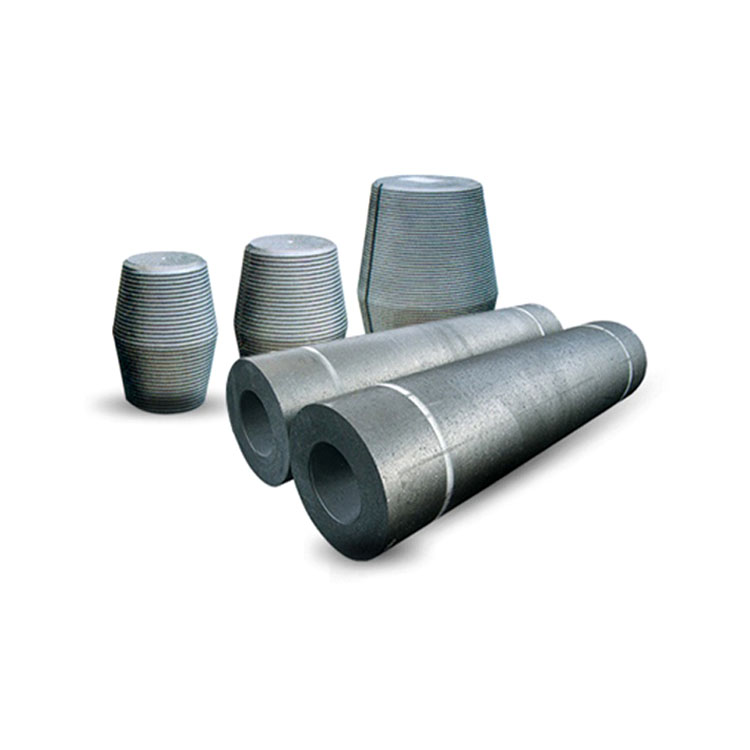

Dans les fours à arc à très haute puissance (EAF) de plus de 500 millimètres de diamètre, le choix des électrodes de graphite est crucial pour l'efficacité du four et les coûts d'exploitation. Cet article se concentre sur l'optimisation des performances des électrodes en fonction du type de four et de la densité de courant, couvrant des points techniques clés tels que le choix des matières premières, la précision de l'usinage, la structure des filets d'extrémité et l'adaptation aux conditions réelles de fonctionnement.

Le coke aiguille est un matériau clé pour les électrodes de graphite haute puissance. Il a un impact majeur sur la conductivité électrique et la stabilité thermique des électrodes. En comparaison avec les matières premières traditionnelles, le coke aiguille offre une meilleure conductivité, ce qui permet de réduire les pertes de courant dans l'électrode. En termes de stabilité thermique, il peut mieux résister aux chocs thermiques, réduisant ainsi le risque de fissuration et de rupture de l'électrode.

Par exemple, dans un four à arc de grande taille, l'utilisation d'électrodes fabriquées avec du coke aiguille peut améliorer la conductivité électrique de 10% par rapport aux électrodes traditionnelles. En outre, sa stabilité thermique permet de mieux supporter les variations rapides de température dans le four, garantissant ainsi une opération plus stable.

La précision de l'usinage des électrodes de graphite est essentielle pour améliorer leur résistance mécanique et la fiabilité des raccords. Des électrodes finement usinées ont une meilleure surface lisse, ce qui réduit les pertes de courant et améliore l'efficacité de transfert d'énergie. Quant à la structure des filets d'extrémité, une conception appropriée peut augmenter la résistance mécanique des raccords et réduire le risque de déconnexion.

Dans les fours à arc de haute puissance, les vibrations et les chocs thermiques sont fréquents. Une structure de filet bien conçue peut absorber ces contraintes, assurant ainsi une connexion stable entre les électrodes. Par exemple, une structure de filet en spirale peut augmenter la surface de contact entre les électrodes, améliorant la conductivité électrique et la résistance mécanique.

En comparant les performances des électrodes traditionnelles et des électrodes haute puissance dans les cycles thermiques, on peut constater des différences significatives. Les électrodes traditionnelles ont tendance à subir des dommages plus importants sous l'effet des chocs thermiques, telles que des fissures et des ruptures. En revanche, les électrodes haute puissance, grâce à leur matériau de qualité supérieure et à leur conception optimisée, peuvent mieux résister à ces contraintes.

Dans un cycle thermique typique, les électrodes traditionnelles peuvent subir des pertes de masse de 5% à 10%, tandis que les électrodes haute puissance ne subissent que des pertes de masse de 2% à 3%. Cela montre clairement l'avantage des électrodes haute puissance en termes de durabilité et de performance.

Un exemple concret d'un acierier montre l'impact positif de l'optimisation du choix des électrodes. Cet acierier a remplacé ses électrodes traditionnelles par des électrodes haute puissance adaptées à son four à arc. Après l'installation des nouvelles électrodes, la consommation d'énergie du four a diminué de 15%. Cela représente une économie significative pour l'entreprise, tant en termes de coûts d'exploitation que de protection de l'environnement.

En outre, la réduction de la consommation d'énergie a également amélioré la productivité de l'acierie. Avec une meilleure efficacité du four, la production d'acier peut être accélérée, répondant mieux aux demandes du marché.

Pour aider les utilisateurs à évaluer l'état des électrodes de graphite, voici une liste de vérification simple :

| Élément de vérification | Critères d'évaluation |

|---|---|

| Surface de l'électrode | Vérifier s'il y a des fissures, des écaillures ou des déformations |

| Raccord des électrodes | Vérifier la solidité du raccord et s'il y a des signes de déconnexion |

| Conductivité électrique | Mesurer la résistance électrique pour vérifier si elle est dans la plage normale |

En utilisant cette liste de vérification régulièrement, les utilisateurs peuvent détecter rapidement les problèmes potentiels des électrodes et prendre des mesures correctives en temps utile, garantissant ainsi le bon fonctionnement du four à arc.

En conclusion, en choisissant le bon matériau, en améliorant la précision de l'usinage et en optimisant la structure des filets d'extrémité, il est possible d'optimiser les performances des électrodes de graphite dans les fours à arc haute puissance. Cela permet non seulement de réduire les coûts d'exploitation, mais aussi d'améliorer l'efficacité de production et de contribuer à une production d'acier plus durable. Si vous recherchez des solutions pour améliorer l'efficacité de votre four à arc, cliquez ici pour en savoir plus.