Comment résoudre le problème de lenteur de montée en température et de distribution thermique inégale des poches à acier ? Guide pratique pour le choix des matériaux réfractaires isolants

17 09,2025

Conseils d'application

Vous faites face à un chauffage insuffisant, une montée en température lente et une répartition inégale de la chaleur dans vos poches à acier ? Ces défis récurrents impactent la qualité de l'acier liquide ainsi que la cadence de production. Cet article analyse en profondeur comment une conception inadaptée de la couche isolante absorbe excessivement la chaleur, retardant la montée en température et créant des zones froides. Nous vous proposons des solutions concrètes : optimisation de la structure stratifiée et sélection de matériaux isolants hautes performances, notamment les panneaux isolants Sunrise à base de vermiculite aluminée. Cette approche permet de réduire l'épaisseur de la couche isolante de 10 à 18 mm, de diminuer la température externe jusqu’à 50 °C, tout en raccourcissant significativement le temps de séchage et en améliorant le transfert thermique. Vous trouverez également des données réelles comparatives et des recommandations de réglage des paramètres de cuisson pour maximiser l’efficacité. Apprenez à traiter le problème à la source et à garantir un fonctionnement continu et efficace de votre production.

Comment résoudre le problème de montée en température lente et de distribution inégale dans les pochettes à acier ? Guide pratique pour choisir des matériaux réfractaires et isolants

Vous êtes-vous déjà demandé pourquoi vos pochettes à acier mettent trop de temps à monter en température ou pourquoi la chaleur ne se répartit pas uniformément ? Ces défaillances ralentissent votre production et impactent la qualité du métal en fusion. La cause principale réside souvent dans une conception de l’isolation thermique inadéquate, en particulier une trop grande épaisseur de la couche réfractaire intérieure qui absorbe excessivement la chaleur. Découvrez comment optimiser votre système pour améliorer l'efficacité sans compromettre la résistance, grâce à l’utilisation innovante de matériaux hautes performances comme les panneaux isolants en vermiculite aluminée « Sunrise ».

Diagnostic du problème : Pourquoi la montée en température est-elle freinée ?

Dans la majorité des installations, la lenteur d’élévation de température et la disparité thermique proviennent d’une absorption trop importante de chaleur par la première couche réfractaire, souvent trop épaisse et dense. Ce phénomène réduit l’énergie thermique transférée au métal, entraînant :

- Une durée de cuisson prolongée, parfois jusqu’à 20 % de plus que nécessaire.

- Une température extérieure du corps de la pochette qui reste élevée, augmentant les risques de fatigue thermique.

- Une répartition inégale de la chaleur générant des points froids et chauds, préjudiciables à la qualité du traitement thermique.

| Facteurs clés |

Effets constatés |

| Épaisseur excessive de la couche intérieure |

Absorption thermique élevée, montée en température ralentie |

| Matériaux à conductivité thermique élevée |

Dissipation excessive de chaleur |

| Conception non optimisée de la stratification |

Distribution irrégulière de la température à l’intérieur |

Optimisation structurelle : La puissance du système à trois couches

Une conception moderne recommande un système à trois couches dont la dernière intègre des matériaux légers et très résistants en remplacement des couches épaisses classiques. Cette approche permet :

- De réduire l’épaisseur de l’isolation thermique de 10 à 18 mm, facilitant la conduction de la chaleur vers le métal.

- De diminuer la température externe de la pochette jusqu’à 50 °C, réduisant la consommation d’énergie et l’usure mécanique.

- De garantir une meilleure homogénéité thermique, limitant les écarts et stabilisant le procédé.

"Les ajustements simples dans la composition des couches de votre pochette peuvent transformer radicalement votre efficacité de cuisson, réduisant jusqu'à 30 % le temps de cycle tout en améliorant la qualité du produit final."

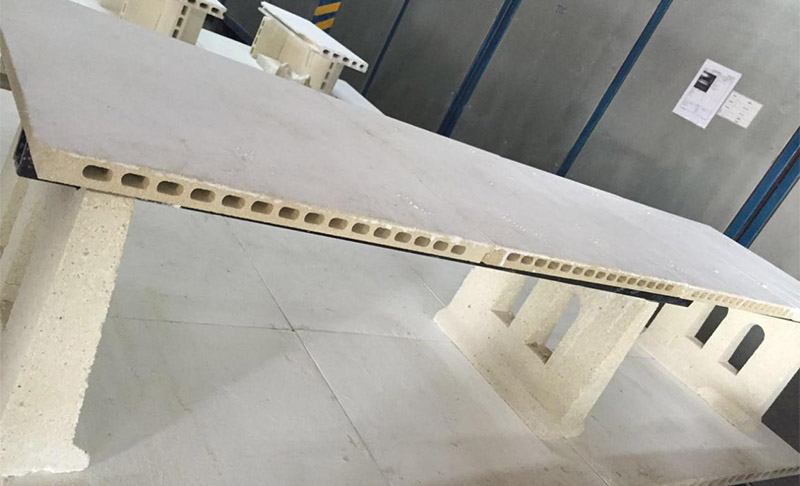

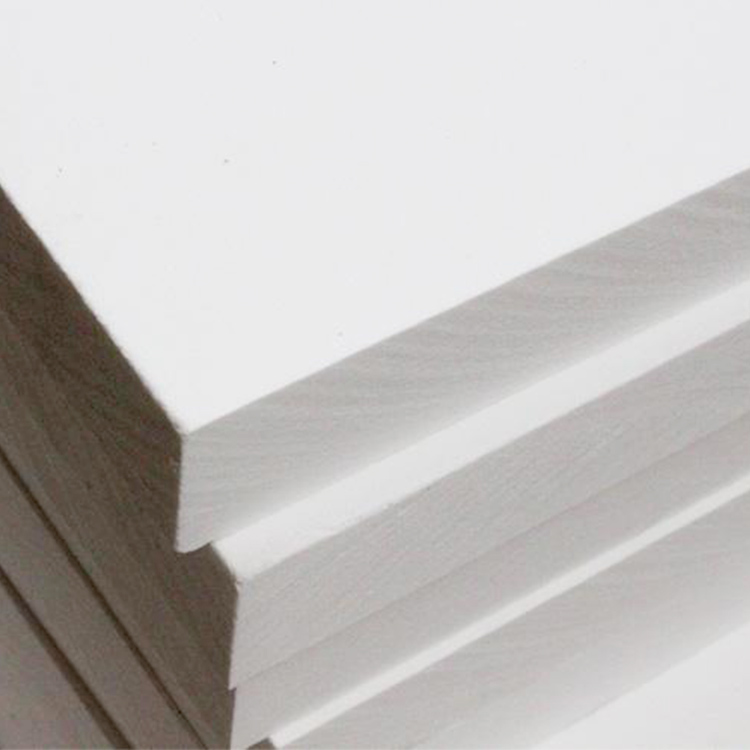

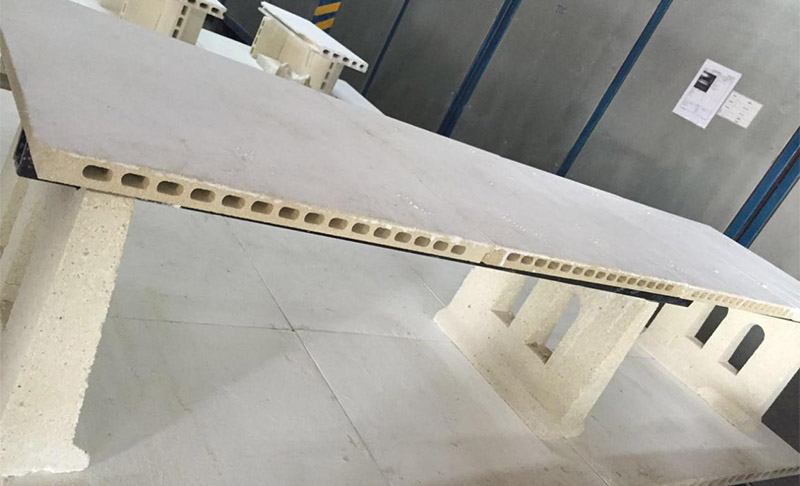

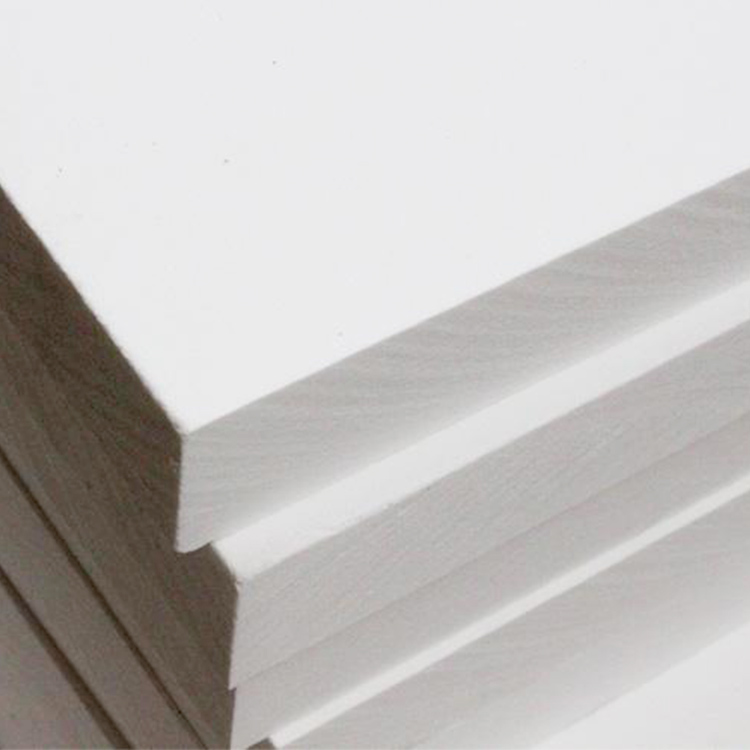

Innovation matériaux : Pourquoi choisir les panneaux isolants Sunrise à base de vermiculite aluminée ?

Ce matériau haut de gamme se distingue par plusieurs avantages techniques capitalisés pour les poches à acier industrielles :

- Résistance thermique élevée : supporte des températures supérieures à 1300 °C sans dégradation.

- Faible conductivité thermique (<0,15 W/m·K) qui réduit drastiquement les pertes de chaleur.

- Bonne résistance chimique, notamment face aux attaques des scories et autres composés corrosifs.

- Structure légère et facile à installer, favorisant une installation rapide et une manutention aisée.

L’usage de ces panneaux dans la couche isolante intermédiaire ou externe permet d’améliorer l’homogénéité thermique de façon notable. En optimisant la barre isolante, le phénomène d’absorption excessive de la couche interne est réduit, ce qui accroît la vitesse de montée en température.

Données opérationnelles : Impact mesurable sur vos performances

Des tests réalisés dans un aciérie européenne ont démontré les bénéfices suivants :

| Indicateur |

Avant optimise |

Après mise en œuvre |

Amélioration |

| Temps de cuisson |

120 minutes |

84 minutes |

-30% |

| Température extérieure max. |

380 °C |

330 °C |

-50 °C |

| Consommation énergétique |

100% |

85% |

-15% |

Conseils pour synchroniser la mise au point avec la chaîne d’usinage

Pour tirer pleinement parti des nouveaux matériaux isolants, il est crucial d’adapter votre profil de chauffage :

- Augmentez progressivement la rampe de température initiale pour limiter les gradients thermiques trop abrupts.

- Raccourcissez la durée des paliers thermiques tout en maintenant la température cible stable.

- Surveillez en continu la température externe grâce à des capteurs adaptés pour s’assurer de la cohérence du processus.

Associées à ces bonnes pratiques, les innovations matérielles transformèrent les cycles de travail améliorant sensiblement la productivité.

Un exemple concret : témoignage d’une aciérie

Une aciérie en France a remplacé sa couche isolante externe traditionnelle par des panneaux Sunrise à base de vermiculite aluminée. Résultat : le temps de cuisson a chuté de 36 minutes, la température de surface s’est abaissée de près de 50 °C, tandis que la consommation d’énergie a diminué de 15 %. Un effet combiné qui a permis d’améliorer la rentabilité tout en allongeant la durée de vie de leurs équipements.

Vous souhaitez optimiser vos processus de cuisson et réduire vos coûts énergétiques efficacement ? Découvrez comment les matériaux isolants réfractaires Sunrise peuvent transformer votre production – demandez un essai ou une consultation technique gratuite dès maintenant.