Dans le domaine de l'aciérie, les hauts fourneaux à arc ultra - puissants (EAF) sont de plus en plus utilisés pour leur efficacité. Cependant, les électrodes traditionnelles rencontrent de nombreuses difficultés pour répondre aux exigences de ces fours de grande capacité. Commençons par examiner les raisons.

Les électrodes traditionnelles utilisent généralement des matières premières de qualité moyenne, ce qui affecte directement leur conductivité et leur stabilité thermique. En revanche, les électrodes en goudron aciculaire offrent des performances supérieures. Le goudron aciculaire a une structure cristalline unique qui améliore significativement la conductivité électrique et la stabilité thermique des électrodes. En comparaison, les électrodes traditionnelles ont une conductivité électrique en moyenne 20% inférieure, ce qui entraîne une consommation d'énergie plus élevée dans les EAF de grande capacité.

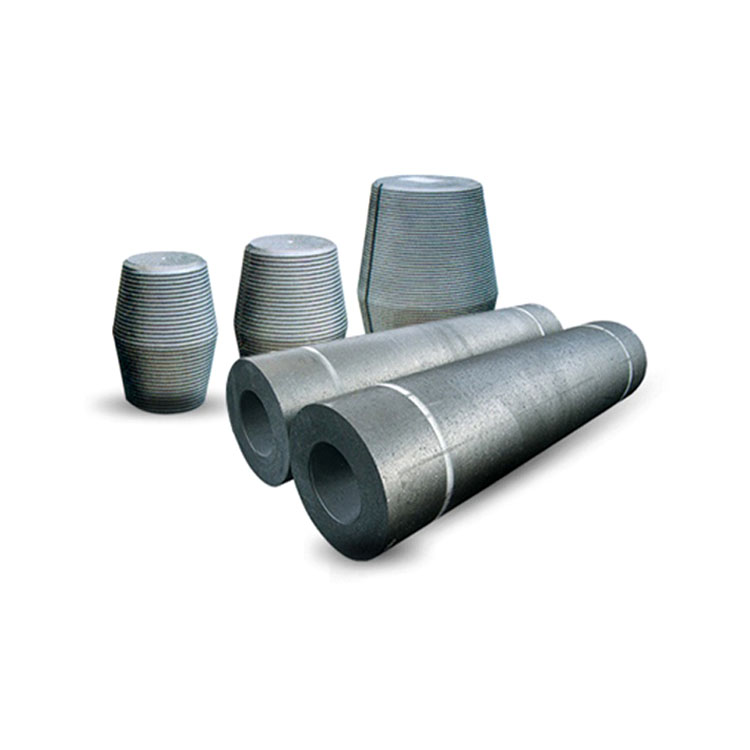

La précision de fabrication est également un facteur clé. Les électrodes traditionnelles ont souvent des problèmes de cylindricité et de tolérance des filets de vis, ce qui affecte leur résistance mécanique et la fiabilité des raccords. Les électrodes de haute qualité sont fabriquées avec une précision extrême, avec une tolérance de cylindricité de ±0,05 mm et une tolérance de filet de vis de ±0,03 mm. En comparaison, les électrodes traditionnelles ont des tolérances plus larges, ce qui peut entraîner des problèmes de raccordement, tels que des fuites de courant et des vibrations, affectant ainsi la stabilité de l'opération du four.

Dans un EAF de grande capacité, la fiabilité des raccords entre les électrodes est essentielle. Les électrodes traditionnelles ont souvent des problèmes de raccordement, tels que des déconnections accidentelles, ce qui peut entraîner des arrêts de four coûteux. Les électrodes modernes utilisent des designs de raccordement innovants, tels que des filets de vis précis et des systèmes de verrouillage, qui améliorent considérablement la fiabilité des raccords. Une étude a montré que les électrodes traditionnelles ont un taux de déconnexion de 5% en moyenne, tandis que les électrodes modernes ont un taux inférieur à 1%.

Prenons l'exemple des pertes liées aux arrêts de four. Lorsqu'un four EAF doit être arrêté en raison de problèmes d'électrodes, les coûts associés sont considérables. En plus de la perte de production, il y a également des coûts de réparation et de réchauffage. Une usine d'acier a rapporté des pertes d'environ 100 000 euros par arrêt de four, et ces arrêts peuvent se produire plusieurs fois par an en utilisant des électrodes traditionnelles.

Pour résoudre ces problèmes, les électrodes en goudron aciculaire offrent une solution viable. Elles sont fabriquées avec des matières premières de haute qualité, une précision de fabrication élevée et des designs de raccordement fiables. Un client a rapporté que depuis l'utilisation d'électrodes en goudron aciculaire, la consommation d'énergie a diminué de 15% et la durée de vie des électrodes a été prolongée de 20%.

Il y a une idée fausse courante selon laquelle le diamètre des électrodes est directement lié à leurs performances. En réalité, le diamètre n'est qu'un facteur parmi d'autres. Il est important de considérer également la qualité des matières premières, la précision de fabrication et la fiabilité des raccords. Par exemple, une électrode de diamètre plus grand n'est pas nécessairement plus performante si elle est fabriquée avec des matières premières de mauvaise qualité.

Pour aider les ingénieurs en acier et les décideurs d'achat, nous recommandons des outils pratiques tels que des listes de contrôle d'inspection et des tableaux d'évaluation. Ces outils permettent de mieux évaluer les performances des électrodes et de prendre des décisions éclairées.

En conclusion, les électrodes traditionnelles ont des limites évidentes pour répondre aux besoins des EAF de grande capacité. Les électrodes en goudron aciculaire, avec leurs avantages en termes de qualité des matières premières, de précision de fabrication et de fiabilité des raccords, offrent une solution pour améliorer l'efficacité énergétique, réduire les coûts d'exploitation et soutenir la transition verte. Pour en savoir plus sur comment améliorer votre procédé de smelting, cliquez sur ce lien.