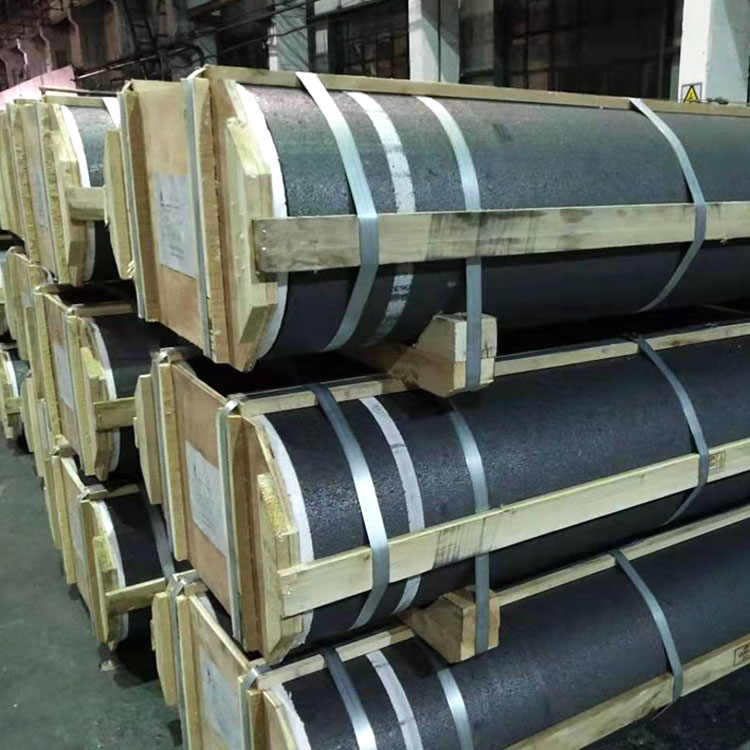

Les électrodes en graphite haute puissance jouent un rôle essentiel dans la performance des fours à arc électrique. Pourtant, leur durée de vie peut varier considérablement, influençant directement les coûts opérationnels et la stabilité de la production dans l'industrie sidérurgique. Cette analyse détaille six facteurs clés qui déterminent la longévité des électrodes, étayée par des données comparatives et des recommandations pratiques pour optimiser leur utilisation.

La qualité du matériau de base conditionne la résistance aux agressions thermiques et électriques. L'utilisation d'une formule composite associant coke de pétrole domestique et coke aigu importé améliore notablement la densité et la pureté, réduisant la porosité interne. Par exemple, une teneur en carbone supérieur à 99,5 % et une porosité contrôlée sous 12 % permettent de rallonger la durée de vie de l’électrode de 15 à 20 % en moyenne, comparé aux mélange homogènes classiques.

Le contrôle strict des températures lors du traitement est déterminant. Un écart inférieur à ±10°C dans la température de cuisson garantit une cristallisation uniforme du graphite, augmentant la conductivité électrique et la résistance à la fissuration thermique. En comparaison, des électrodes produites avec des variations plus larges présentent une usure accrue pouvant atteindre +25 % sur un cycle opérationnel standard.

Les fluctuations thermiques récurrentes du four ainsi qu’une densité de courant inégale créent des zones de surchauffe accélérant la dégradation. Les mesures in-situ réalisées sur un site sidérurgique montrent qu’une réduction de 30 % des pics de température et une homogénéisation du courant réduisent le taux d’érosion de l’électrode par 1,3 fois.

La formation et l'expérience des opérateurs influencent significativement les modes de défaillance des électrodes. Une maintenance basée sur des inspections régulières et une adaptation des courbes de puissance permet d’éviter la formation de micro-fissures et la rupture prématurée. Les analyses des défaillances montrent que les équipes expérimentées réduisent les incidents de casse par 40 %.

Il est recommandé d’optimiser la courbe de charge électrique en maintenant une montée en puissance progressive. Par ailleurs, la réalisation périodique de tests sur la porosité et la résistance thermique améliore la détection des dégradations avant rupture. Un chantier pilote a démontré que ce protocole prolongeait la durée utile moyenne des électrodes de 18 % à 22 %.

Une offre adaptée tenant compte des caractéristiques spécifiques de chaque four (dimensions, intensité, type d’acier à produire) permet d’optimiser la géométrie et la formulation des électrodes. Ces ajustements sur mesure améliorent la résistance globale en conditions réelles, avec des clients constatant une baisse de 12 % des coûts liés au remplacement d’électrodes.

Vous souhaitez découvrir une solution d’électrodes en graphite haute performance parfaitement adaptée à votre four à arc électrique ? Contactez-nous dès maintenant pour obtenir votre consultation technique personnalisée.