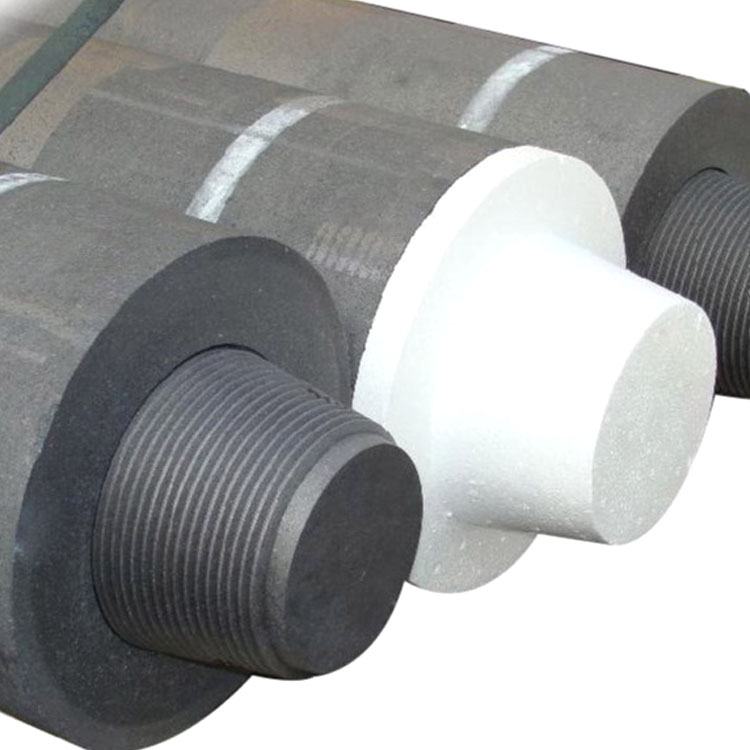

La production d’acier inoxydable dans les fours à arc électrique (FAE) exige une sélection minutieuse des électrodes de graphite. Un mauvais choix peut entraîner des pertes de productivité, des interruptions de production et même des risques de sécurité. Cette analyse technique vous guide à travers les paramètres clés — conductivité thermique, résistance à l’oxydation, résistance aux chocs thermiques et résistivité — qui déterminent la performance réelle des électrodes dans des conditions spécifiques de fusion.

Dans les usines d’acier inoxydable, la température moyenne atteinte pendant la fusion varie entre 1600 °C et 1750 °C. À ces températures extrêmes, les électrodes doivent maintenir leur intégrité structurelle tout en transférant efficacement l’énergie électrique. Les données issues de plusieurs centrales françaises montrent que :

Ces valeurs ne sont pas arbitraires : elles proviennent de tests réalisés sur site dans des installations comme celle de Sollac (France), où l’adaptation des électrodes a permis une baisse de 12 % du coût unitaire de production après optimisation.

Un fabricant espagnol de tuyaux en acier inoxydable a subi une interruption de production de 48 heures après avoir utilisé des électrodes standard pour un alliage contenant 18 % de chrome et 8 % de nickel. L’analyse post-mortem a révélé une dégradation rapide due à une résistance insuffisante à l’oxydation (taux mesuré à 2,3 %/heure). Le coût total de cette erreur s’est élevé à plus de €120 000 (temps perdu + matériaux perdus).

Ce cas illustre pourquoi une approche basée sur les spécifications du métal fondu — et non seulement sur le type d’électrode — est indispensable. Pour l’acier inoxydable, les électrodes doivent être conçues pour résister à des flux de gaz oxydants intenses et à des variations rapides de température (jusqu’à 300 °C/min).

Voici les étapes recommandées pour un choix optimal :

Les entreprises qui suivent ce processus ont rapporté une augmentation moyenne de 18 % de la durée de vie des électrodes et une réduction de 9 % des coûts énergétiques par tonne d’acier produite.

Notre équipe technique vous accompagne dans l’analyse précise de vos besoins spécifiques et propose des solutions adaptées à votre procédé de fusion.

Obtenir une consultation personnalisée