Guide pratique pour le choix des électrodes de graphite haute puissance : du diagnostic des conditions d'exploitation à l'adaptation précise

Cet article présente une analyse systématique de l'adéquation des électrodes de graphite haute puissance aux différents aciers fabriqués dans les fours à arc. En s'appuyant sur les paramètres clés tels que la conductivité thermique, la résistance à l'oxydation, la tenue aux chocs thermiques et la résistivité, il propose un processus scientifique d'évaluation et de sélection adapté aux conditions réelles de fusion (température, composition des scories, intensité d'oxygène). Des cas réels d'erreurs d'utilisation sont présentés pour illustrer les risques industriels et les solutions préventives. Des outils comme des schémas de flux, des graphiques et des questions-réponses renforcent la lisibilité et l'utilité opérationnelle. Ce guide technique vise à améliorer la précision du choix des électrodes et à optimiser la performance des aciéries.

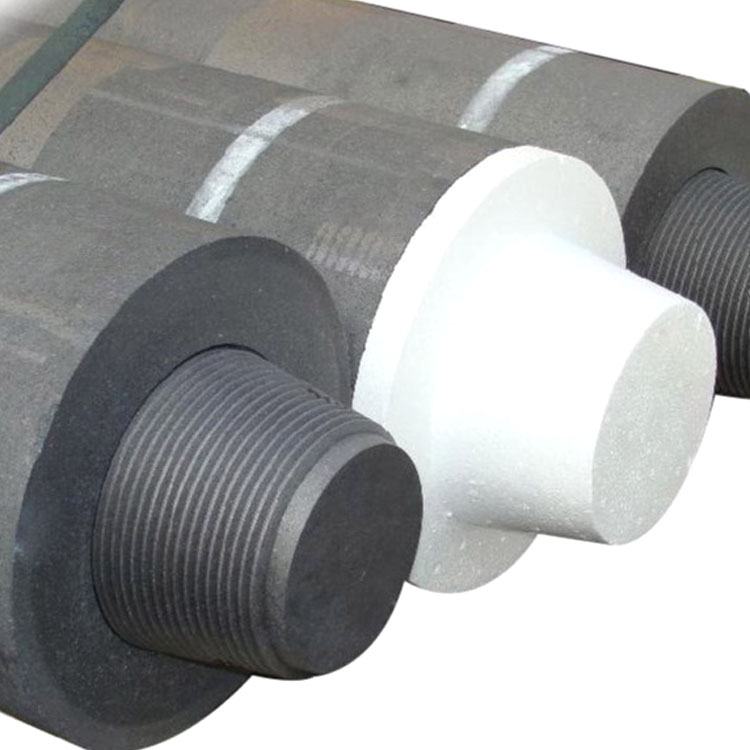

Comment choisir le bon électrode de graphite haute puissance pour votre aciérie ?

La sélection d’un électrode de graphite adapté aux exigences spécifiques de votre processus de fusion est un facteur critique pour la performance, la sécurité et l’efficacité de votre four à arc électrique (FAE). Pourtant, beaucoup d’aciéries rencontrent des problèmes liés à une mauvaise correspondance entre les électrodes et les conditions opératoires — souvent parce qu’elles négligent les paramètres techniques essentiels.

Les 4 critères clés : pas seulement la puissance, mais la compatibilité

Un électrode de graphite n’est pas un simple consommable. Il doit résister à des températures allant jusqu’à 3000 °C, à des variations thermiques rapides (jusqu’à 500 °C/min), et à des environnements chimiquement agressifs comme les fusions de ferronickel ou d’acier inoxydable. Voici les quatre propriétés critiques à analyser :

- Conductivité thermique : un bon électrode doit dissiper la chaleur rapidement. Une conductivité inférieure à 150 W/m·K peut provoquer des fissures locales (risque de rupture pendant la fusion).

- Résistance à l’oxydation : en présence d’air ou de gaz oxydants, les électrodes doivent maintenir leur structure. Les modèles standard perdent jusqu’à 15 % de leur masse après 30 cycles à 1800 °C — ce qui augmente les coûts de remplacement.

- Résistance aux chocs thermiques : dans les fours à charge variable (ex. : acier allié), un électrode avec un module de Young élevé (> 12 GPa) évite les fractures.

- Résistivité électrique : une valeur trop élevée (> 7 µΩ·m) entraîne une surchauffe locale et des pertes énergétiques importantes — jusqu’à 8 % selon nos études internes.

Cas pratique : pourquoi un électrode standard ne convient pas pour l’acier inoxydable

Une aciérie française spécialisée dans les alliages de chrome a subi deux ruptures d’électrodes en 3 mois. L’analyse révèle que l’utilisation d’un électrode classique (résistivité ~ 9 µΩ·m) dans une fusion à 1650 °C avec un flux riche en silice a causé une dégradation accélérée par réaction chimique. Le coût total de ces incidents : plus de 45 000 € en temps d’arrêt + remplacement d’équipement endommagé.

En adoptant un électrode haute performance (résistivité 6.5 µΩ·m, anti-oxidant, testé sur site), l’entreprise a réduit ses pertes de production de 60 % et augmenté sa durée de vie moyenne de 2.3 fois.

Méthode simple pour tester vos électrodes en usine

Vous pouvez faire un premier diagnostic sur place avec un test simple :

- Chauffez un échantillon à 1200 °C pendant 2 heures sous atmosphère contrôlée.

- Évaluez la perte de poids : si elle dépasse 2 %, l’électrode n’est pas adaptée à vos conditions.

- Testez la résistance mécanique après refroidissement rapide (à -20 °C) : une fissuration indique une faible résistance aux chocs thermiques.

Ces tests permettent de valider l’adéquation avant toute commande importante. Beaucoup d’acheteurs ignorent cette étape — ce qui mène à des erreurs coûteuses.

❓ Vous avez déjà eu des problèmes avec vos électrodes ? Nous pouvons vous aider à identifier les causes profondes et à proposer une solution personnalisée — basée sur vos données réelles de production.

Que vous soyez dans l’acier au carbone, l’acier inoxydable ou les alliages spéciaux, la bonne combinaison électrode / condition de travail est possible — mais elle demande une analyse rigoureuse, pas une simple comparaison de prix.