Analyse des erreurs d’utilisation des électrodes en graphite haute puissance basées sur des données terrain et stratégies de prévention

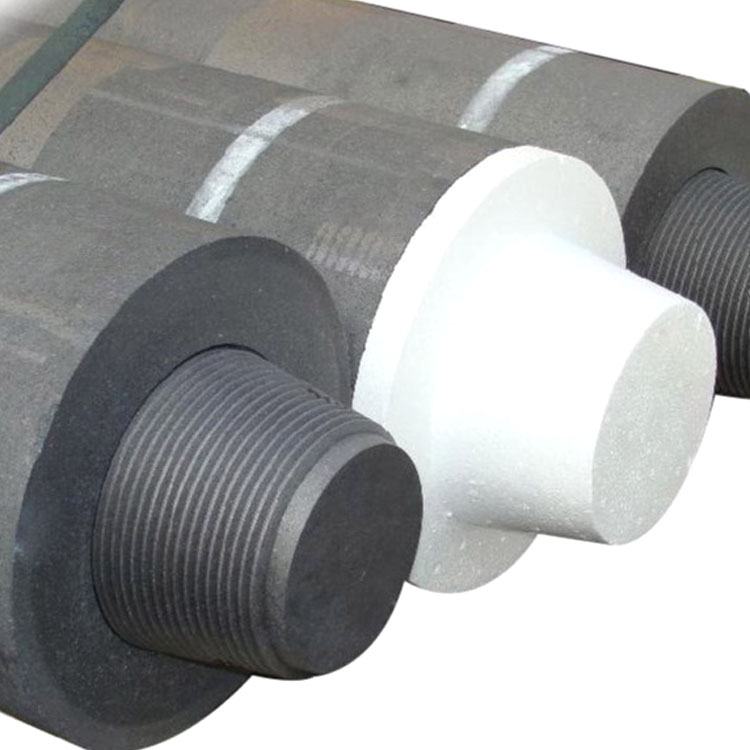

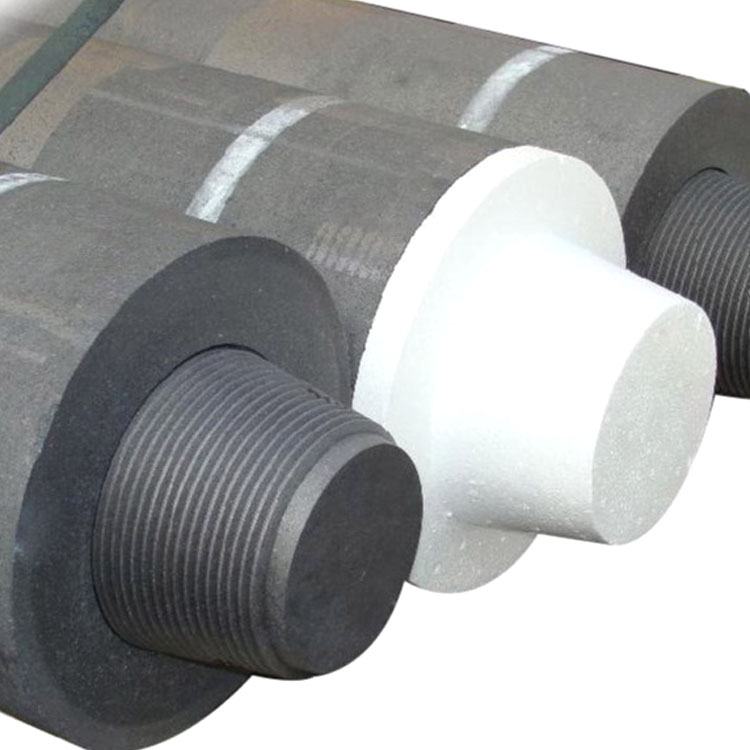

Cet article examine les confusions fréquentes rencontrées dans le choix des électrodes en graphite haute puissance dans les aciéries à four à arc électrique. À partir de données terrain réelles, l’analyse met en lumière des cas d’erreurs d’utilisation, notamment l’utilisation inadaptée d’électrodes standard dans la métallurgie de l’acier inoxydable, entraînant une usure rapide et des arrêts non planifiés. Il détaille comment les paramètres clés tels que conductivité thermique, résistance à l’oxydation, résistance au choc thermique et résistivité électrique doivent être adaptés aux différentes nuances d'acier (acier allié, haut carbone, inox) et conditions de fusion. Une méthodologie d’aide au choix et des méthodes de contrôle sur site sont proposées pour appuyer vos décisions techniques, minimiser les risques opérationnels, améliorer l’efficacité et la sécurité de votre production.

Analyse de cas d'erreurs d'utilisation d'électrodes en graphite haute puissance basées sur des données terrain

En tant que professionnel du secteur sidérurgique, vous savez que le choix inadapté des électrodes en graphite haute puissance dans les fours à arc électrique peut engendrer des arrêts de production coûteux et des pannes électriques. Cet article s’appuie sur des données réelles de terrains industriels pour analyser des cas d’erreurs fréquentes, notamment dans la fusion de l’acier inoxydable, et vous fournir des stratégies pratiques pour optimiser la sélection de vos électrodes, améliorer la sécurité de vos opérations et réduire vos coûts.

Comprendre les indicateurs clés pour un choix adapté

Vos décisions doivent s’appuyer sur quatre paramètres fondamentaux :

- Conductivité thermique : Elle influe directement sur la diffusion de la chaleur dans l'électrode, impactant sa résistance à la dégradation thermique. Pour les aciers inoxydables, une conductivité plus faible (environ 120 W/m·K) est souhaitée pour limiter la consommation rapide.

- Résistance à l’oxydation : Dans les fours exposés à des atmosphères oxydantes, une électrode avec une couche protectrice ou un traitement anti-oxydation prolonge sa durée de vie.

- Résistance aux chocs thermiques : Important pour les cycles de démarrage et d’arrêt fréquents, un coefficient de dilatation faible (>4,1 × 10⁻⁶ K⁻¹) réduit la fissuration.

- Résistivité électrique : Détermine les pertes par effet Joule. Un compromis est nécessaire : une résistivité trop faible peut provoquer des surtensions ; trop élevée augmente la consommation d’énergie.

Facteurs opératoires et leurs impacts

Les paramètres de fonctionnement conditionnent le type d’électrode adaptée :

- Température de fusion : Les aciers faiblement alliés exigent une électrode plus conductrice thermiquement, tandis que les aciers inoxydables requièrent souvent une électrode conçue pour résister aux hautes températures et oxydations.

- Composition des scories : Des scories riches en oxygène augmentent la corrosion ; l’électrode doit donc posséder une protection renforcée.

- Intensité de soufflage d’oxygène : Un soufflage intense favorise les réactions d’oxydation et nécessite une électrode haute résistance anti-oxydation.

Étude de cas réel : Fusion de l'acier inoxydable avec électrode conventionnelle

Contexte : Une aciérie européenne a tenté d’utiliser une électrode à usage général dans la fusion d’acier inoxydable AISI 304. Résultats observés : usure accélérée de l’électrode (+35 % par rapport aux prévisions), arrêts imprévus dus à des ruptures électriques.

Données clé :

- Durée de vie moyenne des électrodes : 120 heures

- Durée observée avec électrode inadaptée : 78 heures

- Coût additionnel causé : +12 % de consommation énergétique

Cette expérience a mis en lumière l'importance cruciale d'un matching précis des paramètres thermiques et chimiques entre l’électrode et le type d’acier.

Processus pragmatique d’aide à la décision : votre feuille de route

Pour vous éviter des erreurs coûteuses, intégrez ce processus en 5 étapes à votre workflow d’achat et d’inspection :

- Analyse des caractéristiques du métal à fondre : collecter les données sur la composition et température d’opération.

- Évaluation des conditions de fusion : intensité d'oxygène, composition des scories, durée de cycle.

- Matching technique des électrodes selon les paramètres : thermiques, électriques et chimiques.

- Test et validation sur site avec suivi journalier des consommations et défaillances.

- Feedback et ajustement du choix avec mise à jour des standards internes.

Votre usine a-t-elle déjà rencontré ces défis ?

Partagez vos expériences avec des électrodes graphite inadaptées : quels impacts opérationnels vous avez constatés ? Votre retour peut aider à affiner ces recommandations.

Pratiques recommandées pour prévenir toute mauvaise sélection

- Formalisez un cahier des charges basé sur les données terrain et les performances constatées.

- Mettez en place un système de contrôle qualité rigoureux à la réception des électrodes.

- Entraînez votre équipe technique à interpréter les indicateurs thermiques et électriques.

- Adoptez un partenariat avec vos fournisseurs pour des solutions personnalisées adaptées à vos configurations spécifiques.