Dans le domaine de la métallurgie électrique, en particulier pour les fours à arc électrique à ultra-haute puissance (EAF - Electric Arc Furnace), la sélection précise des électrodes en graphite est cruciale pour optimiser la stabilité, l'efficacité énergétique et la réduction des coûts opérationnels. Pourtant, des erreurs fréquentes surviennent lors de l'adaptation des électrodes au type de four et à la densité de courant, entraînant des surconsommations énergétiques et des défaillances prématurées.

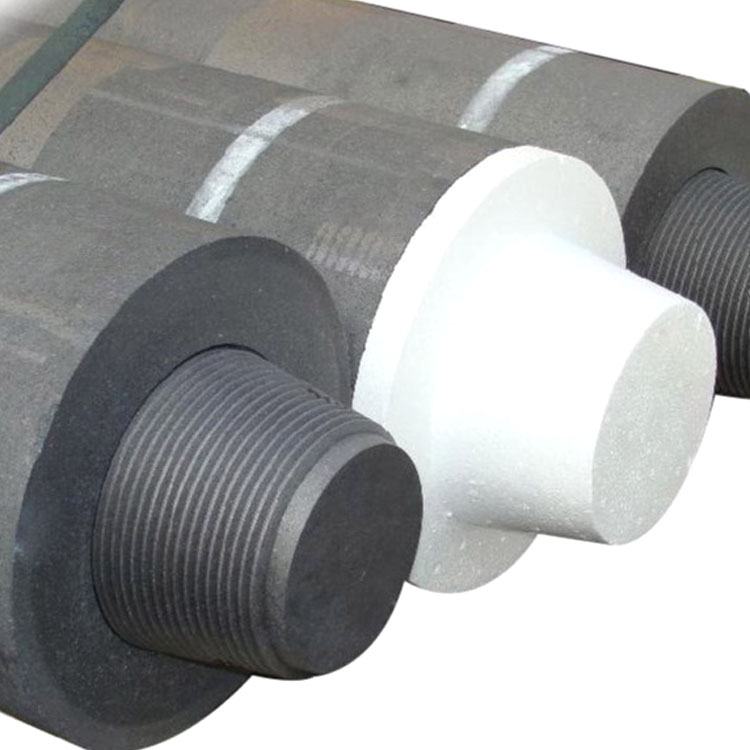

La performance des électrodes en graphite dépend fondamentalement de leur matière première et de leur processus de fabrication. L'utilisation de pétrole aiguilleté de qualité supérieure assure une structure cristalline homogène, conférant une conductivité électrique élevée et une résistance mécanique optimale. La usinage mécanique de précision garantit des tolérances strictes, en particulier sur les filets des extrémités, ce qui améliore la fiabilité de la connexion entre électrodes et minimise les risques de cassures et d'échauffements localisés.

Un malentendu récurrent est de supposer que l'augmentation du diamètre de l'électrode améliore forcément la performance. En réalité, la compatibilité avec le type spécifique d’EAF et la densité de courant sont déterminantes :

| Type de Four | Diamètre d'Électrode Recommandé (mm) | Densité de Courant (A/cm²) | Avantage Majeur |

|---|---|---|---|

| Four Ultra Haute Puissance (EAF UHP) | 550 - 650 | 15,000 - 18,000 | Optimisation énergétique et résistance mécanique |

| Four Haute Puissance Standard | 450 - 550 | 12,000 - 15,000 | Meilleur compromis coût/performance |

Cette configuration assure une longévité accrue des électrodes ainsi qu’une réduction de la consommation énergétique pouvant atteindre 7 à 10 % en comparaison avec des sélections non optimisées.

Le design des filetages aux extrémités des électrodes joue un rôle clé dans la transmission du courant et la prévention des pannes mécaniques. Un filetage précis et usiné avec une tolérance inférieure à 0,1 mm favorise une meilleure interface thermique et électrique, réduisant la chaleur générée aux joints.

Par ailleurs, la maintenance régulière comprenant le nettoyage des surfaces de contact, le contrôle visuel des brèches et la mesure périodique de la résistance électrique des connexions permet d’anticiper les dysfonctionnements avant rupture.

Les ingénieurs utilisent des appareils de mesure à haute précision pour évaluer la résistance électrique et la usure des électrodes. Un rapport mensuel indiquant la variation du courant nominal et la température de surface constitue un indicateur fiable d’état, permettant d’adapter stratégiquement les cycles de remplacement.

Une aciérie européenne a récemment ajusté la sélection de ses électrodes en graphite en fonction de ses caractéristiques spécifiques de four EAF UHP. En calibrant précisément le diamètre à 600 mm et en mettant en œuvre un contrôle rigoureux des caractéristiques des matières premières (pétrole aiguilleté de qualité supérieure), elle a enregistré une baisse de 8 % de la consommation énergétique et une réduction de 12 % des coûts liés aux pannes d’électrodes sur une période de 12 mois.

Ces résultats soulignent l’importance d’une approche scientifique et personnalisée lors du choix des électrodes, où chaque paramètre — depuis la matière première jusqu’au contrôle de qualité mécanique — joue un rôle stratégique dans la performance globale.