Tester sur site la compatibilité des électrodes en graphite haute puissance avec des aciers spécifiques : méthodes pratiques

01 02,2026

Conseils d'application

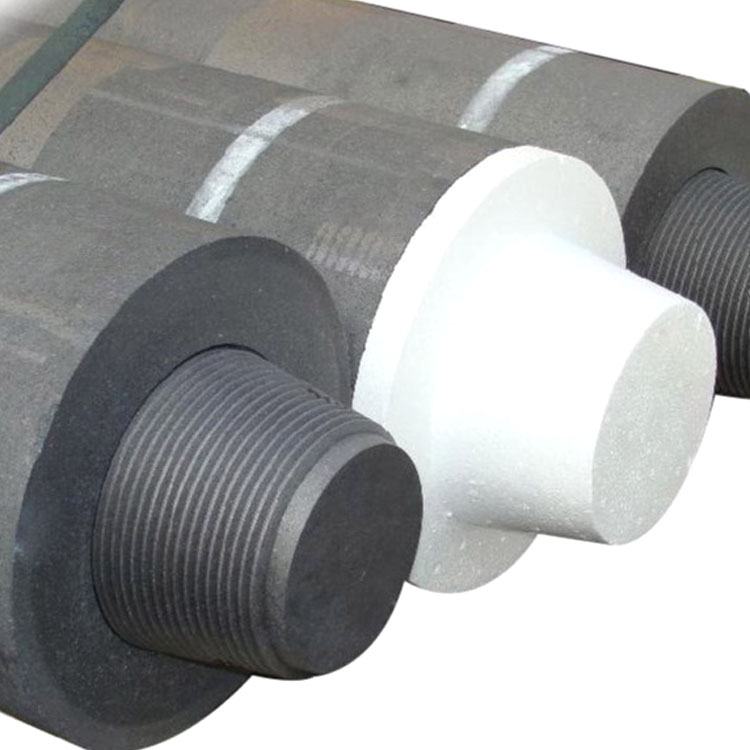

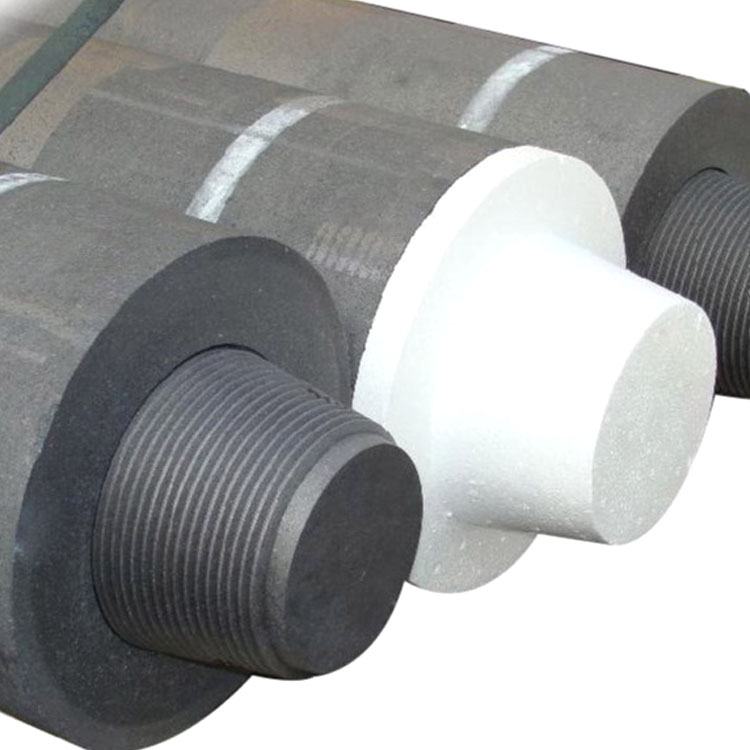

Cet article traite de l’évaluation en conditions réelles de la compatibilité des électrodes en graphite haute puissance avec les exigences de différents aciers dans les fours à arc électrique. Il analyse en détail les indicateurs clés de performance tels que la conductivité thermique, la résistance à l’oxydation, la résistance au choc thermique et la résistivité électrique. Le contenu relie ces propriétés aux conditions spécifiques de fusion (température, scories, insufflation d’oxygène) pour préciser les besoins selon les nuances d’acier. Des méthodes de test pratiques en atelier et un processus de sélection scientifiquement étayé sont présentés, accompagnés d’exemples d’erreurs typiques et de recommandations préventives. Illustré par des graphiques et des diagrammes, ce guide permet aux utilisateurs de rationaliser leur choix d’électrode, d’améliorer la stabilité du processus de fusion et l’efficacité d’utilisation des électrodes.

Comment évaluer sur site l'adaptation des électrodes en graphite haute puissance aux aciers spécifiques ?

Dans le cadre des productions sidérurgiques à four à arc électrique (FAE), le choix optimal de l’électrode en graphite s’avère décisif pour la qualité et la stabilité du processus de fusion. Cet article détaille les méthodes pratiques permettant de valider, directement sur site, l'adéquation des électrodes graphite haute puissance avec les spécificités des aciers fondus, en fonction des conditions réelles d’utilisation.

1. Comprendre les indicateurs clés de performance des électrodes en graphite

Quatre critères fondamentaux conditionnent la compatibilité d’une électrode graphite aux exigences des aciéries :

- Conductivité thermique : Un coefficient élevé (typiquement entre 80 et 120 W/m·K) garantit un transfert thermique efficace, limitant les déformations thermiques locales.

- Résistance à l’oxydation : Critique pour prévenir la dégradation prématurée sous atmosphère agressive – il faut viser une perte d’encaustique inférieure à 0,5 % après exposition à 700°C pendant 24 heures.

- Résistance aux chocs thermiques : Évalue la capacité à supporter des cycles rapides de chauffage/refroidissement sans rupture, assurée par une structure granulaire homogène et une porosité contrôlée de 10-14 %.

- Résistivité électrique : Faible résistivité (environ 5 à 10 µΩ·m) favorise un arc stable et minimise les pertes d’énergie.

2. De la métallurgie à l’électrode : adapter le choix selon le type d’acier et les conditions du FAE

Les paramètres tels que la température de fusion, la composition chimique des aciers et les conditions de soufflage influencent fortement le comportement des électrodes. Par exemple :

- Pour les aciers à haute teneur en carbone, une électrode à haute résistance à l’oxydation est impérative afin d’éviter les fractures prématurées liées à une atmosphère riche en CO2.

- Les aciers inoxydables nécessitent des électrodes à faible résistance électrique pour maintenir un arc stable à courant élevé, souvent supérieur à 400 A/cm2.

- Lorsqu’un soufflage oxygène intensif est pratiqué, la résistance à la corrosion thermique doit dépasser 1 % de perte de masse après test normalisé, afin d’assurer durabilité.

3. Méthodes pratiques de test sur site pour valider la compatibilité électrode-acier

Il est essentiel de mettre en place un protocole de contrôle simple mais rigoureux, exécuté en conditions opérationnelles :

- Mesure de la résistivité électrique in situ : Utilisation d’un ohmmètre haute précision aux points de contact électrode-four à intervalles réguliers (par exemple toutes les 12 heures) pour détecter toute dérive anormale supérieure à 10 %.

- Test visuel et dimensionnel : Inspection quotidienne des extrémités d’électrode après utilisation, quantification de l’usure par rapport au plancher de tolérance défini (usure acceptable <3 mm par tranche de 8 heures).

- Essais de résistance mécanique : Réalisation d’un test de flexion contrôlé en laboratoire à partir d’échantillons prélevés, afin d’évaluer la tolérance aux fissures induites par le choc thermique.

- Analyse chimique et thermique : Échantillonnage de la surface électrode pour mesurer la teneur en oxydes via spectrométrie et contrôle de la température par pyromètres infrarouges sur la zone d’arc.

4. Cas pratiques d’erreurs d’utilisation et recommandations proactives

Une méconnaissance des paramètres clés peut mener à des situations critiques telles que la surchauffe, la casse électrode prématurée ou la dégradation du métal produit. Un exemple réaliste :

Dans une aciérie européenne, le recours à une électrode basse résistance thermique pour un acier inoxydable comportant un fort soufflage oxygène a entraîné une usure accélérée, provoquant plusieurs arrêts de four consécutifs. La révision du cahier des charges produit a permis de corriger la sélection avec une électrode haute résistance thermique, améliorant la tenue de 25 %.

Pour prévenir ces risques, il est recommandé d’intégrer :

- La validation systématique des données techniques fournisseur sous forme de certificat de conformité.

- La formation continue des équipes opératrices sur les indicateurs et procédures de monitoring.

- L’intégration de retour d’expérience sous forme de tableaux de bord KPI pour suivi et optimisation.

5. Synthèse du processus décisionnel : flux analytique de sélection électrode

L’élaboration d’un algorithme décisionnel rigoureux facilite la sélection et la validation sur site. Celui-ci s’appuie sur :

- Identification des spécifications acier et conditions de fusion (température, atmosphère, durée).

- Choix initial des électrodes en fonction des paramètres clé de performance documentés.

- Exécution des tests in-situ (résistivité, usure, analyse chimique).

- Evaluation des écarts éventuels par rapport aux standards et ajustements nécessaires.

- Mise à jour périodique des critères par intégration de données terrain et retours d’expérience.

Vous souhaitez optimiser votre sélection d’électrodes graphite pour répondre parfaitement aux spécificités de votre acier ?

Découvrez nos solutions personnalisées en électrodes graphite haute performance et bénéficiez d’un accompagnement technique expert pour améliorer la durabilité et la productivité de vos fours à arc électrique.