Analyse technique des électrodes en graphite de très grand diamètre : facteurs clés pour améliorer l'efficacité du recyclage de l'acier en four à arc électrique

30 11,2025

Connaissances techniques

Cet article propose une analyse approfondie des électrodes en graphite de très grand diamètre (supérieur à 500 mm) utilisées dans le processus de recyclage de l'acier en four à arc électrique. Il met en lumière les avantages dimensionnels et la conception structurale qui favorisent la stabilité de l'arc électrique ainsi que l'efficacité de la fusion des charges, améliorant ainsi la performance globale et l'impact environnemental de la métallurgie. En s’appuyant sur des conseils opérationnels précis, le texte détaille les techniques clés d’installation, de maintenance et de remplacement des électrodes, offrant aux responsables techniques et équipes de maintenance des solutions pour prolonger la durée de vie des électrodes et garantir la continuité et la qualité de la production. Cette ressource s’adresse aux professionnels cherchant à optimiser l’efficacité du four à arc et à promouvoir un recyclage de l’acier à la fois performant et durable.

Analyse technique des électrodes en graphite de très grand diamètre : un facteur clé pour l'efficacité du recyclage de l'acier en four à arc électrique

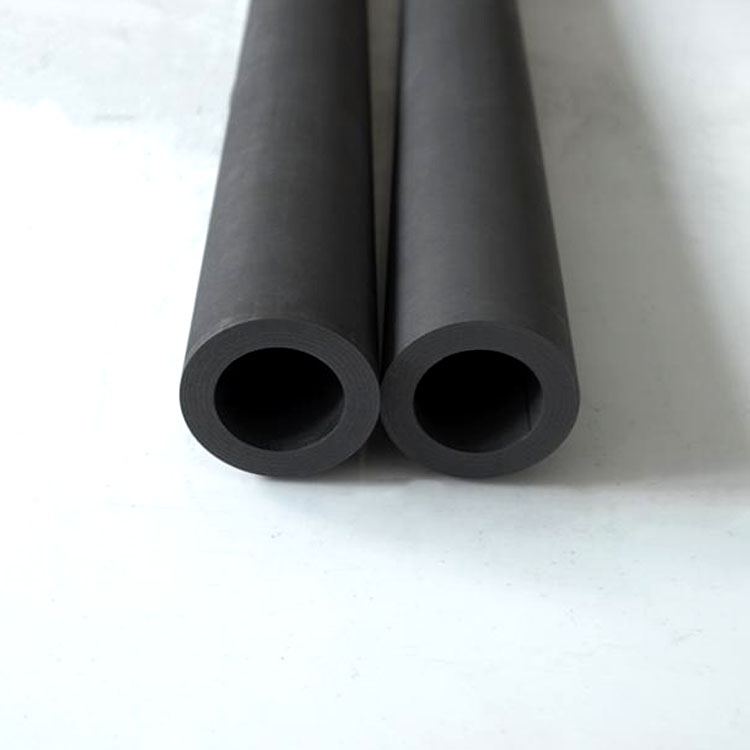

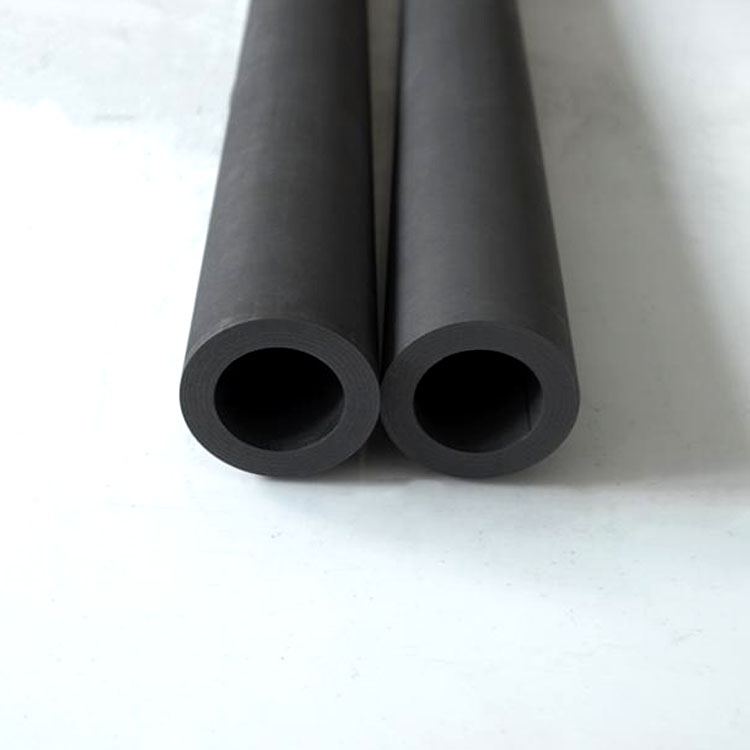

Dans l'industrie moderne du recyclage de l'acier, l'utilisation d'électrodes en graphite de très grand diamètre (supérieur à 500 mm) s'impose comme une innovation majeure. Leur rôle est crucial pour optimiser la stabilité de l'arc électrique ainsi que l'efficacité de la fusion des matières premières dans les fours à arc électrique (FAE).

Les avantages dimensionnels des électrodes de grand diamètre

Le diamètre des électrodes en graphite affecte directement la performance du four à arc électrique. En comparaison aux électrodes standards (<500 mm), les électrodes de plus de 500 mm présentent :

- Amélioration de la stabilité de l’arc électrique : Le plus grand diamètre augmente la surface de contact, réduisant ainsi la fluctuation de l’arc et stabilisant sa tension.

- Diminution des pertes énergétiques : Une section plus importante limite la résistance électrique au niveau de l’électrode, ce qui augmente l’efficacité énergétique de la fusion.

- Extension de la durée de vie utile : Grâce à une meilleure dissipation thermique et un usure plus lente, les arrêts pour remplacement se font moins fréquents, ce qui garantit une production continue.

Conception mécanique et structurelle optimisée

La structure des électrodes joue un rôle déterminant dans leur performance globale. Les innovations techniques incluent :

| Aspect |

Impact technique |

| Pureté du graphite |

Réduction des impuretés minimise la dégradation et optimise la conductivité électrique. |

| Orientation des grains |

Alignement contrôlé des grains de graphite améliore la résistance mécanique et la conductivité thermique. |

| Revêtements protecteurs |

Revêtements anti-oxydation prolongent la durée de vie de l’électrode en réduisant la consommation d’anode. |

Bonne pratique pour installation et maintenance : garantir la continuité et la qualité de la production

Les étapes précises d'installation et de maintenance sont déterminantes pour exploiter pleinement les bénéfices des électrodes de grand diamètre :

- Installation précise : Un alignement rigoureux au moment du montage évite les vibrations et le déséquilibre de l’arc.

- Inspection régulière : Le contrôle systématique des fissures ou usures via ultrasons prolonge la durée de vie en anticipant les défaillances.

- Remplacement programmé : L’analyse de la consommation d’électrode aide à planifier le remplacement avant toute dégradation critiques.

Exemple concret et retour d’expérience

Une aciérie européenne ayant intégré des électrodes en graphite de 650 mm a observé, sur une période de 12 mois, une réduction de 15 % de la consommation d’électricité par tonne d’acier produit, ainsi qu’une augmentation de 20 % de la durée moyenne d’usage des électrodes. Ce gain substantiel a permis de diminuer les coûts opérationnels et d’améliorer l’empreinte carbone globale.

Pistes pour une optimisation environnementale et économique

L’adoption d’électrodes en graphite à très grand diamètre s’inscrit dans une démarche durable forte, contribuant à :

- Réduction significative des émissions indirectes de CO2 via l’efficacité accrue du FAE.

- Diminution des rejets de poussières grâce à une combustion plus complète et une meilleure stabilité thermique.

- Amélioration continue des processus avec des technologies complémentaires telles que la modélisation thermique et les systèmes automatisés de contrôle.

FAQ : Réponses aux questions fréquentes sur les électrodes en graphite

Q1 : Quelle est la durée moyenne de vie d’une électrode en graphite de grand diamètre ?

Généralement, la durée varie entre 250 et 350 cycles de fusion, en fonction des conditions d’utilisation et de maintenance.

Q2 : Est-il compatible d’utiliser ces électrodes sur tous les types de fours à arc électrique ?

Principalement adaptées aux fours ayant une puissance supérieure à 40 MVA, elles nécessitent un ajustement technique du système de levage et d’alimentation.

Q3 : Comment minimiser les risques de rupture pendant l’opération ?

Respecter scrupuleusement les procédures de montage, éviter les chocs mécaniques et garantir une uniformité de la qualité d’électrode.