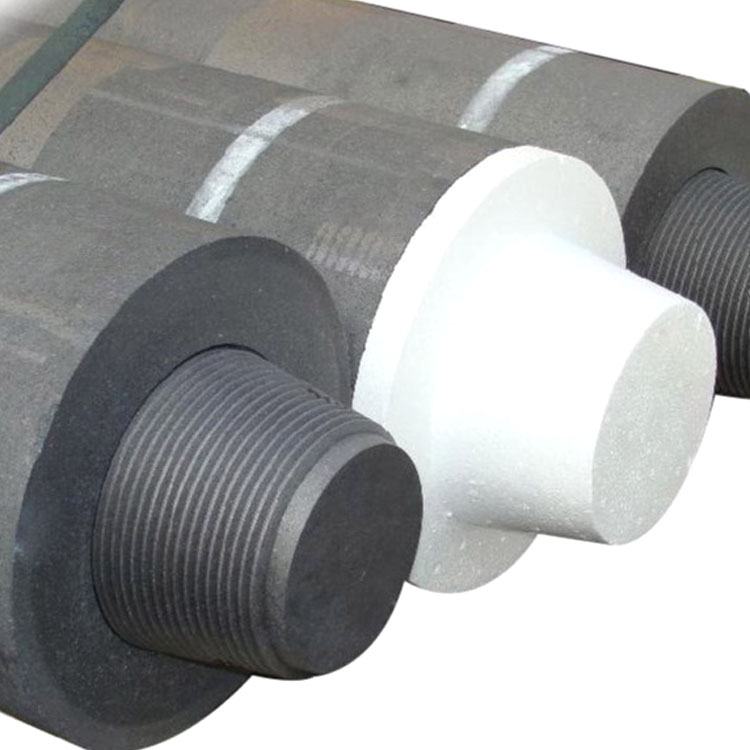

Dans le domaine de la sidérurgie avec des fours à arc, le choix approprié d'électrodes graphite est crucial pour garantir une production efficace et stable tout en optimisant les coûts. Cet article se concentre sur la manière de juger et de choisir scientifiquement les électrodes graphite haute puissance lors de la fusion de différents types d'acier.

Plusieurs paramètres clés influencent les performances des électrodes graphite haute puissance. Le coefficient de conductivité thermique détermine la capacité de l'électrode à dissiper la chaleur générée lors de la fusion. Par exemple, une électrode avec un bon coefficient de conductivité thermique peut maintenir une température plus stable, réduisant ainsi le risque de fissuration. Les performances antimagnétiques et anti-oxydantes sont également importantes, car elles garantissent la longévité et la stabilité de l'électrode dans des environnements de fusion extrêmes. En outre, la résistivité de l'électrode affecte directement la consommation d'énergie et l'efficacité de la fusion. Des électrodes avec une résistivité appropriée peuvent réduire considérablement les coûts d'énergie.

Différents types d'acier, tels que l'acier inoxydable, l'acier allié et l'acier à haut carbone, ont des exigences de fusion spécifiques. Par exemple, l'acier inoxydable nécessite généralement des températures de fusion plus élevées et une meilleure résistance à l'oxydation. L'acier allié peut avoir des exigences particulières en termes de composition chimique et de propriétés mécaniques. Pour l'acier à haut carbone, il est essentiel d'utiliser des électrodes haute puissance spécialement conçues pour éviter les problèmes tels que les pannes de courant et la consommation excessive d'électrodes.

En tenant compte des conditions réelles de la fusion, telles que la température de fusion, la composition des scories et l'intensité de soufflage d'oxygène, nous présentons un processus systématique d'évaluation pour sélectionner les électrodes appropriées. Un diagramme de flux est fourni pour aider les utilisateurs à suivre facilement les étapes clés. De plus, des méthodes de test sur place opérationnelles sont également présentées pour permettre aux utilisateurs de vérifier rapidement les performances des électrodes.

Dans cette section, nous analysons en profondeur un cas typique de mauvaise utilisation, où l'utilisation d'électrodes de puissance conventionnelles pour l'acier à haut carbone a entraîné des pannes de courant et une consommation rapide des électrodes. Ces problèmes ont non seulement réduit l'efficacité de production de l'usine sidérurgique, mais ont également augmenté considérablement les coûts. En présentant des données réelles d'application dans les usines sidérurgiques et des analyses de cas, nous mettons en évidence l'importance de choisir les électrodes appropriées.

Cas pratique : Une usine sidérurgique utilisait des électrodes de puissance conventionnelles pour la production d'acier à haut carbone. En moyenne, le nombre de pannes de courant par mois était de 5, et la consommation d'électrodes était de 30% supérieure à la moyenne. Après avoir adopté des électrodes graphite haute puissance spécialement conçues pour l'acier à haut carbone, le nombre de pannes de courant est tombé à moins de 1 par mois, et la consommation d'électrodes a été réduite de 20%.

Pour améliorer l'interaction avec les lecteurs, nous présentons quelques questions fréquemment posées sur le choix d'électrodes graphite haute puissance :

Si vous cherchez des solutions personnalisées pour le choix d'électrodes graphite haute puissance pour votre usine sidérurgique, n'hésitez pas à nous contacter. Notre équipe de professionnels est prête à vous offrir des conseils et des services de personnalisation adaptés à vos besoins spécifiques. Cliquez ici pour plus d'informations.