في صناعة الصلب، يُعد تسخين البراميل الفولاذية خطوة حاسمة لضمان استمرارية الإنتاج وتحسين الكفاءة التشغيلية. ومع ذلك، فإن مشكلة ارتفاع زمن التسخين وعدم توزيع الحرارة بشكل متساوٍ تؤثر سلبًا على الجدولة اليومية وتزيد من التكاليف التشغيلية. بناءً على دراسة ميدانية أجريت في مصنع فولاذي بمنطقة الشرق الأوسط، تم تحقيق تحسينات ملحوظة باستخدام مواد عزل حراري متقدمة مثل لوحة العزل المقاومة للحرارة من نوع Sunrise蛭石.

تشير البيانات المجمعة من أكثر من 20 دورة تسخين إلى أن 70% من الحالات كانت مرتبطة بعدم كفاية طبقة العزل أو عدم توازنها داخل البرميل. كما أظهرت التجارب أن استخدام طبقات عازلة غير موحدة يؤدي إلى اختلاف درجات الحرارة بين القاع والجوانب بنسبة تصل إلى 150°C، مما يسبب تأخيرًا في الاستعداد للصب.

| المعلمة | قبل التعديل | بعد التعديل |

|---|---|---|

| وقت التسخين (دقيقة) | 180 ± 15 | 120 ± 10 |

| درجة حرارة السطح (°C) | 1050 | 1150 |

| الفرق الحراري (°C) | 120 | 45 |

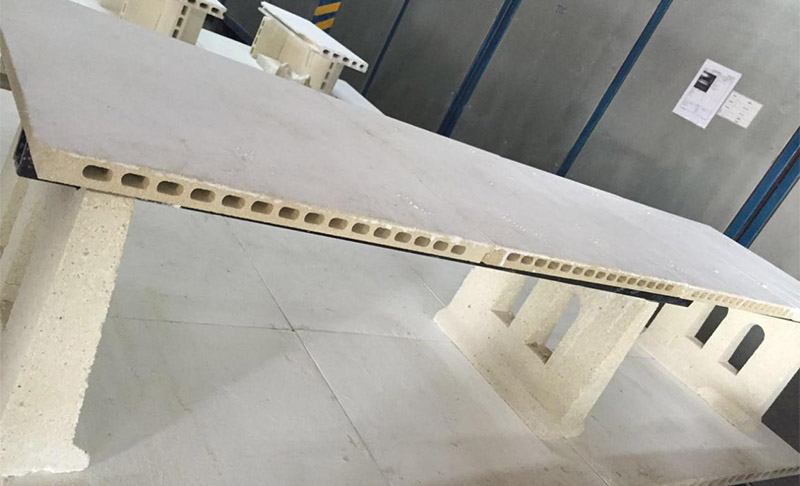

تطبيق هيكل عزل مكون من ثلاث طبقات — طبقة خارجية من الألومينا عالية الكثافة، وطبقة وسطى من المواد العازلة بالبوليمر، وطبقة داخلية من اللوح المصنوع من مادة Sunrise蛭石 — ساهم في تقليل فقدان الحرارة بنسبة 42% مقارنة بالأنظمة التقليدية. هذا التصميم يسمح بتوزيع حراري متجانس ويقلل من الحاجة إلى إعادة التسخين أثناء العمل.

بالإضافة إلى ذلك، تم تعديل معايير التسخين لتتناسب مع البنية الجديدة: زيادة درجة حرارة الفرن إلى 1100°C مع تقليل الوقت في كل مرحلة من ثلاث مراحل، مما قلل من وقت التسخين الإجمالي بنسبة 33%. هذه التغييرات لم تكن فقط تقنية بل أيضًا عملية وسهلة التنفيذ دون الحاجة إلى تغيير المعدات الأساسية.

في النهاية، لا يكفي فقط اختيار مواد عزل جيدة، بل يجب تصميم النظام بأكمله ليتماشى مع ظروف التشغيل الفعلية. إن تطبيق حلول مثل تلك التي توفرها Sunrise يعكس التزامًا حقيقيًا بالتحول الرقمي والكفاءة التشغيلية في الصناعة الحديثة.