يشكل اختيار أقطاب الجرافيت عالية الطاقة للأسهم الكهربائية تحدياً فنياً معقداً يتطلب دراسة متعمقة لعوامل عدة لضمان تطابقها مع نوع الفولاذ وظروف التشغيل. في هذا السياق، يأتي هذا الدليل لتقديم إطار عملي يعزز قدرة مصانع الصلب على تقييم واختيار الأقطاب الأنسب عن طريق فهم دقيق لمعامل التوصيل الحراري، مقاومة الصدمات الحرارية، المقاومية الكهربائية، ومقاومة الأكسدة.

تمثل القدرة على نقل الحرارة بشكل فعال إحدى الخصائص الرئيسية لضمان استقرار عملية الصهر في الأفران الكهربائية القوسية، إذ يؤثر معامل التوصيل الحراري بشكل مباشر على سرعة تبديد الحرارة من القوس إلى الأقطاب، مما يساهم في الحفاظ على سلامة القطب وتقليل استهلاكه. بالمقابل، تحدد مقاومة الصدمات الحرارية قدرة القطب على تحمل التغيرات السريعة في درجات الحرارة الناجمة عن تقلبات عمليتي النفخ والأفران، وهذا يتطلب جودة تصنيع عالية تضمن تماسك جزيئات الجرافيت ومقاومة التشققات.

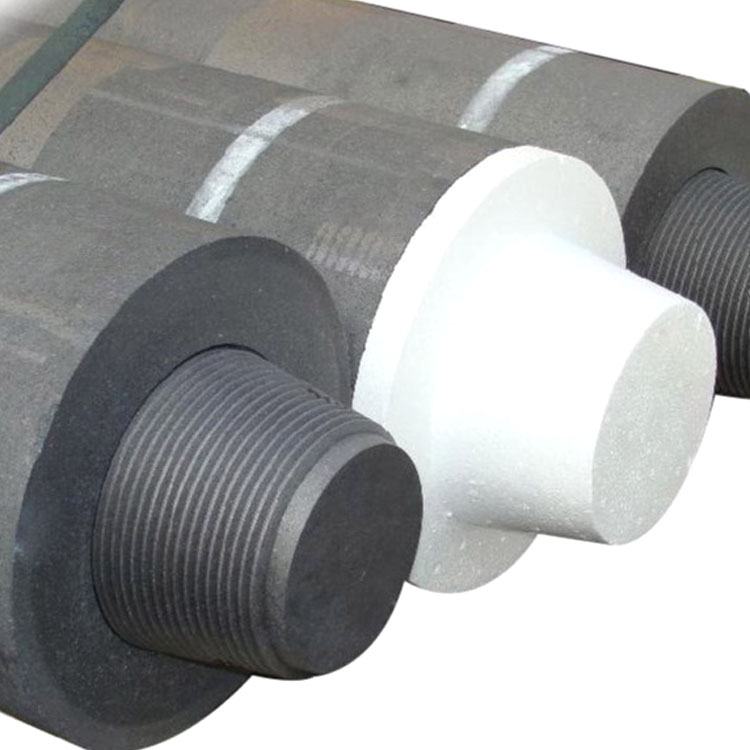

تختلف مواصفات أقطاب الجرافيت بين الفولاذ العادي، الفولاذ السبائكي، والفولاذ المقاوم للصدأ، بسبب متطلبات درجات الحرارة والرطوبة والغازات داخل الفرن. على سبيل المثال، تتطلب صناعة الفولاذ المقاوم للصدأ أقطاباً ذات مقاومة أكسدة عالية ومعامل توصيل حراري محسّن لتفادي التآكل السريع الناتج عن الغازات النشطة. كما تلعب عوامل مثل تركيز الأوكسجين خلال عملية النفخ وجودة الحريق الدور الأساسي في تحديد مدى تحمل القطب.

لضمان تطبيق المعايير النظرية على أرض الواقع، يستند التقييم إلى اختبارات ميدانية تشمل قياس استهلاك القطب خلال فترات تشغيل محددة، فحص مقاومته للكسر تحت ظروف الصدمات الحرارية باستخدام أجهزة متخصصة، بالإضافة إلى مراقبة التغيرات في المقاومة الكهربائية عند درجات حرارة متنوعة تتجاوز 2500 درجة مئوية. تجتمع النتائج في مخططات بيانية تسهل مقارنة الأداء بين أنواع الأقطاب المختلفة.

أظهر تحليل حالات الاستخدام الفعلية في مصانع فولاذ شرق الأوسط أن سوء اختيار القطب يؤدي إلى زيادة الاستهلاك بنسبة قد تصل إلى 25%، مع ارتفاع مخاطر التشقق والتوقفات الطارئة التي قد تزيد من تكاليف الصيانة بنسبة 15%. بالتالي، يعد اتباع استراتيجية منهجية في المطابقة بين خواص القطب وخصائص الفولاذ المطلوبة أمراً ضرورياً لتحسين جودة الصهر وزيادة عمر المعدات بنسبة تصل إلى 30% مقارنة بالاختيارات العشوائية.

ينصح باتباع تدفق معياري يبدأ بتحديد متطلبات الفولاذ من حيث درجة الحرارة وطبيعة الغاز، ثم إجراء قياسات دقيقة للخواص الفيزيائية لأقطاب الجرافيت المتاحة، تليها محاكاة ظروف التشغيل عبر الاختبارات الميدانية. بعد ذلك، يتم تصنيف المنتجات حسب النتائج ومطابقتها مع المعايير القياسية الدولية مثل ASTM D4573، مع توثيق دقيق لبيانات كل اختبار لدعم اتخاذ القرار.